การดำเนินงานของ ทปอ

องค์กรของการดำเนินงานด้านเทคนิค ความน่าเชื่อถือของงานของ TP ขึ้นอยู่กับคุณภาพของงานออกแบบและก่อสร้างและติดตั้งในระดับของงานซึ่งจะต้องดำเนินการตามแนวทางและเอกสารการฝึกอบรมที่มีอยู่

องค์กรของการดำเนินงานด้านเทคนิค ความน่าเชื่อถือของงานของ TP ขึ้นอยู่กับคุณภาพของงานออกแบบและก่อสร้างและติดตั้งในระดับของงานซึ่งจะต้องดำเนินการตามแนวทางและเอกสารการฝึกอบรมที่มีอยู่

การดำเนินการทางเทคนิคที่ถูกต้องของ TP ช่วยให้มั่นใจได้ถึงการบำรุงรักษาและการป้องกันอย่างทันท่วงทีและมีคุณภาพสูง

งานบำรุงรักษาและป้องกันดำเนินการเพื่อป้องกันการเกิดและกำจัดความเสียหายและข้อบกพร่องแต่ละรายการที่เกิดขึ้นระหว่างการทำงาน ขอบเขตของงานนี้รวมถึงการตรวจสอบระบบ การวัดเชิงป้องกัน และการตรวจสอบ TP

การตรวจสอบตามกำหนดเวลาของ TP นั้นจัดทำขึ้นในระหว่างวันตามกำหนดการที่ได้รับอนุมัติจากหัวหน้าวิศวกรขององค์กร แต่อย่างน้อยทุกๆ 6 เดือน

การตรวจสอบฉุกเฉินของ TP จะดำเนินการหลังจากการหยุดชะงักของสายไฟอย่างกะทันหัน, ระหว่างที่อุปกรณ์ทำงานหนักเกินไป, การเปลี่ยนแปลงอย่างกะทันหันของสภาพอากาศและปรากฏการณ์ทางธรรมชาติ (หิมะเปียก, น้ำแข็ง, พายุฝนฟ้าคะนอง, พายุเฮอริเคน ฯลฯ ); การตรวจสอบดังกล่าวดำเนินการได้ตลอดเวลา

การตรวจสอบการควบคุมของ TP ที่ผลิตโดยบุคลากรด้านวิศวกรรมและด้านเทคนิคอย่างน้อยปีละครั้ง... โดยปกติแล้วจะรวมกับการตรวจสอบอุปกรณ์ป้องกันฟ้าผ่า การยอมรับวัตถุสำหรับการทำงานในฤดูหนาว โดยมีมุมมองเป็น VL 6-10 หรือ 0.4 kV เป็นต้น ในเวลาเดียวกันมีการระบุขอบเขตของการซ่อมแซมสถานีไฟฟ้าย่อยสำหรับปีถัดไป

การป้องกัน PPR ตามแผนแบ่งออกเป็นปัจจุบันและขั้นพื้นฐาน ผลิตขึ้นเพื่อรักษา TP ให้อยู่ในสภาพที่ดีทางเทคนิค ทำให้มั่นใจได้ถึงการทำงานที่เชื่อถือได้ในระยะยาวและประหยัดด้วยการซ่อมแซมและเปลี่ยนชิ้นส่วนและชิ้นส่วนที่สึกหรอ

ด้วยการซ่อมแซม TP ในปัจจุบันทุก ๆ สามถึงสี่ปี งานทั้งหมดจะดำเนินการเพื่อให้แน่ใจว่าการทำงานปกติระหว่างการซ่อมแซมครั้งใหญ่

ในกรณีที่ไม่เกิดความล่าช้าก่อนการซ่อมครั้งใหญ่ครั้งต่อไป การซ่อมแซมแบบเลือกเชิงป้องกันจะดำเนินการด้วยการเปลี่ยนชิ้นส่วนและชิ้นส่วนต่างๆ ของ TP เพียงครั้งเดียว ตามกฎแล้วงานจะดำเนินการโดยบุคลากรระดับปฏิบัติการซึ่งได้รับการสนับสนุนโดยการประเมินของเสียจากการปฏิบัติงาน

การซ่อมแซมหลักของ TP จะดำเนินการทุกๆ 6-10 ปี เพื่อรักษาหรือฟื้นฟูสภาพการทำงานเริ่มต้นของ TP ชิ้นส่วนและชิ้นส่วนที่สึกหรอจะได้รับการซ่อมแซมหรือเปลี่ยนใหม่ด้วยชิ้นส่วนที่ทนทานและประหยัดกว่าเพื่อปรับปรุงประสิทธิภาพของอุปกรณ์ TP ในเวลาเดียวกัน ในระหว่างการยกเครื่อง จะมีการดำเนินการแก้ไขอุปกรณ์ TP ทั้งหมดด้วยการตรวจสอบโดยละเอียด การวัดและการทดสอบที่จำเป็น พร้อมการกำจัดข้อบกพร่องและข้อบกพร่องที่เปิดเผย

งานนี้ดำเนินการโดยช่างซ่อมพิเศษของพื้นที่เครือข่ายซึ่งได้รับการบำรุงรักษาด้วยค่าใช้จ่ายของกองทุนค่าเสื่อมราคาที่จัดเตรียมไว้สำหรับการซ่อมแซมครั้งใหญ่การเตรียม TP สำหรับการซ่อมแซมการยอมรับการซ่อมแซมและการว่าจ้างนี้ดำเนินการโดยเจ้าหน้าที่ปฏิบัติการของภูมิภาคเครือข่าย

ขึ้นอยู่กับสภาพของโครงสร้างและอุปกรณ์ของสถานีย่อยที่สร้างขึ้นโดยการตรวจสอบ การวัดเชิงป้องกันและการตรวจสอบ เวลาในการซ่อมแซมสามารถเปลี่ยนแปลงได้โดยได้รับอนุญาตจากฝ่ายบริหารของระบบไฟฟ้า การซ่อมแซมบูรณะในกรณีฉุกเฉินจะดำเนินการเมื่อมีความจำเป็นนอกเหนือจากการซ่อมแซมตามแผนที่ได้รับอนุมัติ

เพื่อการใช้เครื่องจักรที่มีอยู่อย่างมีประสิทธิภาพมากขึ้นและการปฏิบัติงานที่ดีขึ้นในเวลาที่สั้นที่สุด ในบางกรณี การวัดเชิงป้องกันและการซ่อมแซมที่สำคัญใน TP ได้รับการแนะนำให้ดำเนินการจากส่วนกลางโดยกองกำลังของบุคลากรเฉพาะทาง (ห้องปฏิบัติการ การประชุมเชิงปฏิบัติการ ฯลฯ) ของบริษัทกริดไฟฟ้า

องค์กรปกติของการดำเนินงานของ TP จัดให้มีการบำรุงรักษาเอกสารทางเทคนิคอย่างเป็นระบบซึ่งระบุลักษณะอุปกรณ์ไฟฟ้าและสภาพของมันตลอดจนการวางแผนและการรายงานการดำเนินงานป้องกันและซ่อมแซมใน TP รายการเอกสารทางเทคนิค เนื้อหา (แบบฟอร์ม) และขั้นตอนการบำรุงรักษาได้รับการกำหนดและอนุมัติโดยการจัดการระบบไฟฟ้า

หนึ่งในเอกสารทางเทคนิคหลักคือบัตรซ่อมหนังสือเดินทางของ TP และบัตรซ่อมหนังสือเดินทางของหม้อแปลงที่ติดตั้งบน TP นี้

บัตรซ่อมหนังสือเดินทาง TP สะท้อนถึงข้อมูลทางเทคนิคและการออกแบบทั้งหมดสำหรับอุปกรณ์ที่ติดตั้ง สำหรับการซ่อมแซมและการสร้างใหม่มันระบุหมายเลขสินค้าคงคลัง, ประเภทและตำแหน่งของการติดตั้ง TP, ชื่อขององค์กรออกแบบและติดตั้ง, วันที่ว่าจ้าง TP

แผนภาพไฟฟ้าบรรทัดเดียวของ TP ถูกวาดในหนังสือเดินทางพร้อมรายละเอียดบ่งชี้พารามิเตอร์ของอุปกรณ์ HV และ LV ที่ติดตั้ง, บัสบาร์, อุปกรณ์ป้องกันฟ้าผ่า, อุปกรณ์วัดไฟฟ้า ฯลฯ มีการระบุชื่อของบรรทัดฟีดและการเชื่อมต่อผู้ใช้ด้วย

มีการวาดแผนและส่วนของสถานีย่อยหม้อแปลงโดยระบุขนาดหลักและวัสดุก่อสร้างโดยใช้สายดิน (สำหรับสถานีย่อยหม้อแปลงเสาและ KTP ไม่จำเป็นต้องมีส่วน) บัตรหนังสือเดินทางบันทึกวันที่และผลการตรวจสอบอุปกรณ์ป้องกันฟ้าผ่า การวัดความต้านทานของสายดิน ข้อมูลเกี่ยวกับการซ่อมแซมและการทดสอบเชิงป้องกันของอุปกรณ์ และการซ่อมแซมโครงสร้าง TP

ที่ด้านหน้าของการ์ดซ่อมพาสปอร์ตของหม้อแปลงไฟฟ้า (หรือในแบบฟอร์มโรงงาน) มีการระบุข้อมูลทางเทคนิคหลัก: สินค้าคงคลังและหมายเลขซีเรียล, ประเภท, ไดอะแกรมและกลุ่มการเชื่อมต่อ, ปีที่ผลิตและการว่าจ้าง, กำลังไฟเป็นกิโลโวลต์- แอมแปร์ , พิกัดกระแสและแรงดันด้าน HV และ LV, แรงดัน x สวพ.FM91 และเค z., มวลหม้อแปลง, มวลน้ำมัน, ขนาด. หนังสือเดินทางยังมีข้อมูลเกี่ยวกับเหตุผลในการถอดและตำแหน่งใหม่ของการติดตั้งหม้อแปลง ข้อมูลเกี่ยวกับการติดตั้ง การถอด และการโหลดตัวกรองเทอร์โมไซฟอนและตำแหน่งสวิตช์

วันที่และเหตุผลในการซ่อมแซม, ปริมาณงานที่ทำ, ผลการทดสอบและการวัด, เช่นเดียวกับข้อบกพร่องที่ตรวจพบและไม่ได้แก้ไข, หมายเหตุเกี่ยวกับการทำงานของอุปกรณ์ TP และหม้อแปลงระบุไว้ในบัตรหนังสือเดินทางของ TP และหม้อแปลงไฟฟ้า ข้อมูลนี้ถูกป้อนในแบบฟอร์มหนังสือเดินทางที่เกี่ยวข้องไม่เกิน 5 วันหลังจากเสร็จสิ้นงานตามการกระทำและโปรโตคอล หนังสือเดินทางหรือแบบฟอร์มของหม้อแปลงจะถูกเก็บไว้พร้อมกับหนังสือเดินทางของ TP ที่ติดตั้งไว้ ในการเคลื่อนที่ของหม้อแปลงแต่ละครั้งหนังสือเดินทางจะถูกโอนไปพร้อมกับหม้อแปลง

เพื่อกำหนดความเป็นไปได้ในการเชื่อมต่อผู้บริโภครายใหม่และความจำเป็นในการเปลี่ยนหม้อแปลงและอุปกรณ์ TP ขอแนะนำให้เก็บทะเบียนผู้บริโภคและการวัดกระแสและแรงดันไฟฟ้าใน TP สำหรับพื้นที่ TP (ส่วน) บันทึกสำหรับแต่ละ TP ผลลัพธ์ของการวัดกระแสโหลดของการเชื่อมต่อ LV ทั้งหมด, โหลดทั้งหมดของหม้อแปลงและความไม่สม่ำเสมอตามเฟส, เช่นเดียวกับค่าแรงดันของบัสบาร์ TP การวัดจะดำเนินการที่ด้าน 0.4 kV ปีละ 2-3 ครั้งในเวลาต่างๆ ของปีและวัน

การรายงานบัญชีรวมของ TA สำหรับโซน (ส่วน) จะถูกเก็บไว้ในสมุดรายวันการบัญชีของ TA บันทึกนี้ระบุหมายเลขสินค้าคงคลังและประเภทของสถานีย่อยหม้อแปลง, สถานที่ติดตั้ง, ชื่อและหมายเลขของสายจ่ายไฟ 6-10 kV และแหล่งพลังงาน (สถานีย่อย 35-110 kV), ข้อมูลเกี่ยวกับหม้อแปลง (หมายเลขใน หม้อแปลงไฟฟ้า) สถานีย่อย, กำลังของแต่ละหน่วยเป็นกิโลโวลต์-แอมแปร์, แรงดันเป็นกิโลโวลต์และกระแสเป็นแอมแปร์)

ขอแนะนำให้เก็บรายการข้อบกพร่อง รายการข้อบกพร่อง และกำหนดการรวมการซ่อมแซมและงานป้องกันประจำปีจากเอกสารหลัก แผ่นข้อบกพร่องเป็นเอกสารหลักในการตรวจสอบ TP และออกให้กับช่างไฟฟ้าโดยผู้เชี่ยวชาญเพื่อระบุขอบเขตของการตรวจสอบ ในแผ่นงาน ช่างไฟฟ้าระบุหมายเลข TP วันที่ตรวจสอบ ข้อบกพร่อง และข้อบกพร่องทั้งหมดที่ระบุ ระหว่างการตรวจสอบและลงลายมือชื่อ ในตอนท้ายของการตรวจสอบ แผ่นงานจะถูกส่งคืนให้กับกัปตัน ผู้ตรวจสอบและกำหนดเส้นตายสำหรับการลบข้อบกพร่อง หลังจากลบข้อบกพร่องแล้วจะมีการจดบันทึกบนแผ่นงานโดยวางวันที่และลายเซ็นของผู้ผลิตงาน

รายการข้อบกพร่องรวบรวมโดยหัวหน้าส่วน TP (ส่วน) ตามแผ่นข้อบกพร่อง รายงานการทดสอบ ฯลฯ วัสดุและอุปกรณ์. ประกาศนี้จะถูกส่งไปยังเครือข่ายสำหรับไตรมาสจนถึงสิ้นปีและใช้ในการวางแผนงานซ่อมแซมสำหรับปีถัดไป

ตารางการซ่อมแซมและบำรุงรักษาประจำปีนั้นรวบรวมโดยแบ่งตามไตรมาสในบริบทของแต่ละโซน (ส่วน) ของต้นแบบ TP และรวมเข้ากับโซนเครือข่ายด้วยรายละเอียดของปริมาณงานหลัก

ตารางรวมประกอบด้วยงานสามประเภท: การซ่อมแซมขั้นพื้นฐานและต่อเนื่อง งานป้องกันพร้อมรายการงานที่ดำเนินการสำหรับแต่ละประเภทในระหว่างการซ่อมแซมครั้งใหญ่ เช่น การเปลี่ยนหม้อแปลง การซ่อมแซมอุปกรณ์ตรวจวัด ส่วนการก่อสร้างสถานีไฟฟ้าย่อยของหม้อแปลง ฯลฯ ในระหว่างการซ่อมแซมตามปกติ การซ่อมแซม TP ที่สมบูรณ์พร้อมการวัดเชิงป้องกันจะดำเนินการระหว่างงานป้องกัน - การตรวจสอบ TP, การทำความสะอาดฉนวน, การวัดโหลดและแรงดันไฟฟ้า, การสุ่มตัวอย่างน้ำมัน, การเปลี่ยนซิลิกาเจล ฯลฯ

เมื่อจัดทำตารางเวลาจะใช้แผนหลายปีสำหรับการซ่อมแซมที่ซับซ้อนโดยคำนึงถึงความเร็วของการซ่อมแซมและการทดสอบตามระยะเวลารายการข้อบกพร่องสถานะที่แท้จริงของ TP ลักษณะของงาน ผู้ใช้หลักและจำนวนเงินทุน ขณะที่งานดำเนินไป กำหนดการจะถูกทำเครื่องหมายทุกเดือนโดยผู้เชี่ยวชาญและช่างเทคนิคเอกสาร

เพื่อดำเนินการซ่อมแซมที่จำเป็นในกรณีฉุกเฉิน เช่นเดียวกับการเปลี่ยนอุปกรณ์ที่นำออกไปเพื่อการซ่อมแซมครั้งใหญ่ ในองค์กรเครือข่ายและภูมิภาค จึงมีการสร้างองค์ประกอบฉุกเฉินและการซ่อมแซมของอุปกรณ์และวัสดุ ระบบการตั้งชื่อและปริมาณของปริมาณสำรองเหล่านี้ถูกกำหนดตามเงื่อนไขในท้องถิ่นโดยฝ่ายบริหารของบริษัทสายส่งไฟฟ้าและระบบไฟฟ้า

การทำงานของหม้อแปลงประกอบด้วยการตรวจสอบโหลดอย่างเป็นระบบ อุณหภูมิน้ำมัน และระดับในเครื่องขยาย ที่โหลดพิกัดของหม้อแปลงที่ระบายความร้อนด้วยน้ำมันธรรมชาติ อุณหภูมิของชั้นบนของน้ำมันตาม PTE ไม่ควรเกิน 95 ° C

อุณหภูมิความร้อนของขดลวดในเวลาเดียวกันถึง 105 ° C เนื่องจากความแตกต่างของอุณหภูมิจากขดลวดถึงชั้นบนของน้ำมันอยู่ที่ประมาณ 10 ° C แต่ควรระลึกไว้เสมอว่าเมื่อโหลดเล็กน้อยอุณหภูมิสูงสุดใน จุดที่ร้อนที่สุดของคอยล์จะสูงกว่าชั้นบนของน้ำมัน 30 — 35 ° C อุณหภูมิของน้ำมันในชั้นล่างจะต่ำกว่าชั้นบนเสมอ ดังนั้นที่อุณหภูมิน้ำมันที่ชั้นบน 80 ° C ที่ด้านล่างจะอยู่ที่ 30-35 ° C และตรงกลางของถังหม้อแปลง - 65-70 ° C

เป็นที่ทราบกันดีว่าเมื่อโหลดหม้อแปลงเปลี่ยนแปลง อุณหภูมิของน้ำมันจะเพิ่มขึ้นหรือลดลงช้ากว่าอุณหภูมิของขดลวดมาก ดังนั้น การอ่านค่าเทอร์โมมิเตอร์วัดอุณหภูมิน้ำมันจึงสะท้อนถึงการเปลี่ยนแปลงของอุณหภูมิของขดลวดโดยล่าช้าไปหลายชั่วโมง

สิ่งที่สำคัญกว่าสำหรับการทำงานระยะยาวปกติของหม้อแปลงคืออุณหภูมิของอากาศรอบตัว ในรัสเซียตอนกลางจะแตกต่างกันไปตั้งแต่ -35 ถึง + 35 ° C ในกรณีนี้อุณหภูมิของน้ำมันในหม้อแปลงอาจเกินอุณหภูมิแวดล้อมสูงสุดถึง 60 ° C และหม้อแปลงในพื้นที่เหล่านี้สามารถทำงานได้กับกำลังไฟที่ระบุ จานของพวกเขา เมื่ออุณหภูมิอากาศมากกว่า 35 ° C (แต่ไม่สูงกว่า 45 ° C) จะต้องลดภาระของหม้อแปลงลงในอัตรา 1% ของกำลังไฟที่กำหนดสำหรับแต่ละระดับของอุณหภูมิอากาศที่มากเกินไป .

โหมดการทำงานของหม้อแปลงถูกกำหนดโดยค่าของกระแสโหลด, แรงดันไฟฟ้าที่ด้านข้างของขดลวดปฐมภูมิและอุณหภูมิของชั้นบนของน้ำมัน

ตามข้อกำหนดของ PUE จำเป็นต้องตรวจสอบแรงดันไฟฟ้าในเครือข่ายและโหลดบนหม้อแปลงเป็นระยะ ๆ รวมและแต่ละเฟสตามกำหนดเวลาในช่วงเวลาโหลดสูงสุดและต่ำสุดเพื่อระบุ ความผิดปกติ แรงดันไฟฟ้าที่จ่ายให้กับหม้อแปลง step-down ต้องไม่เกินกว่า 5% ของค่าแรงดันไฟฟ้าที่สอดคล้องกับสาขาของขดลวด HV นี้

ตามกฎแล้ว หม้อแปลงไม่ควรโอเวอร์โหลดเกินกว่ากำลังไฟที่กำหนด อย่างไรก็ตาม หม้อแปลง TP ไม่ได้ถูกชาร์จอย่างสม่ำเสมอกับกำลังไฟที่กำหนด ในระหว่างวันหรือตลอดทั้งปี ในเรื่องนี้อนุญาตให้ใช้หม้อแปลงเกินพิกัดเนื่องจากการใช้กำลังการผลิตต่ำเกินไปในช่วงที่โหลดน้อย

ตัวอย่างเช่น โหลดของ TP ในชนบทมักจะผันผวนตั้งแต่ 15 ถึง 100% ในระหว่างวัน และบางครั้งระยะเวลาสูงสุดไม่เกิน 1-2 ชั่วโมง อยู่ที่ 40-60% เท่านั้น ด้วยคุณสมบัติเหล่านี้ ในฤดูหนาว หม้อแปลงสามารถโอเวอร์โหลดเพิ่มเติมได้ในอัตรา 1% ของกำลังไฟที่กำหนดถึง 1% ของโหลดที่ต่ำกว่าในฤดูร้อน แต่ไม่เกิน 15% การบรรทุกเกินพิกัดในฤดูหนาวระยะยาวโดยรวมเนื่องจากการบรรทุกเกินทุกวันและในฤดูร้อนอนุญาตให้มีกำลังไฟสูงสุด 30% ของกำลังไฟของหม้อแปลงที่ทำงานกลางแจ้งและสูงสุด 20% ในอาคาร

เมื่อสิ้นสุดการโอเวอร์โหลด อุณหภูมิความร้อนสูงเกินไปของชิ้นส่วนแต่ละส่วนของหม้อแปลงต้องไม่เกินขีดจำกัดที่อนุญาต โอเวอร์โหลดที่อนุญาตและระยะเวลาสำหรับหม้อแปลงที่แช่น้ำมันสามารถตรวจสอบได้จากกราฟการรับน้ำหนัก

นอกเหนือจากการโอเวอร์โหลดที่ระบุแล้ว ยังอนุญาตให้มีการโอเวอร์โหลดระยะสั้นในโหมดฉุกเฉินสำหรับหม้อแปลงที่ยกเลิกการโหลดก่อนหน้านี้ในการทำงาน โอเวอร์โหลดฉุกเฉิน โดยไม่คำนึงถึงระยะเวลาและมูลค่าของการโหลดก่อนหน้าและอุณหภูมิแวดล้อม ได้รับอนุญาตภายในขีดจำกัดต่อไปนี้:

โอเวอร์โหลดแต่กระแส % ถึงค่าเล็กน้อย 30 45 60 75 100 200 ระยะเวลาโอเวอร์โหลด นาที 120 80 45 20 10 1.5

แม้แต่การกระจายโหลดในเฟสก็มีความสำคัญเช่นกัน โหลดที่ไม่สม่ำเสมอทำให้น้ำมันและขดลวดหม้อแปลงร้อนขึ้น ซึ่งส่งผลให้ขดลวดและฉนวนน้ำมันเสื่อมสภาพก่อนวัยอันควร และอาจทำให้หม้อแปลงเสียหายได้

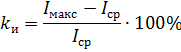

นอกจากนี้ยังสร้างความไม่สมมาตรของแรงดันเฟส ซึ่งอาจนำไปสู่ความเสียหายต่อภาพคัดลอกของผู้บริโภคที่เชื่อมต่อระหว่างเฟสและตัวนำที่เป็นกลาง ระดับความไม่สม่ำเสมอของโหลดของเฟสหม้อแปลงด้าน 380/220 V ต้องไม่เกิน 10% ระดับหรือค่าสัมประสิทธิ์ของความผิดปกติ ki ถูกกำหนดโดยสูตร

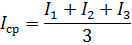

โดยที่ Imax คือค่าของกระแสในเฟสโหลดสูงสุด A; Iav — ค่าเฉลี่ยเลขคณิตของกระแสของทุกเฟสในเวลาเดียวกัน A:

มีการตรวจสอบโหลดทั้งหมดการกระจายโหลดของระดับแรงดันไฟฟ้าตามเฟสจะดำเนินการอย่างน้อยปีละครั้งในวันปกติในช่วงเวลาของโหลดสูงสุดและต่ำสุดของหม้อแปลงในด้านแรงดันทุติยภูมิ การตรวจสอบฉุกเฉินจะดำเนินการเมื่อมีการเปลี่ยนแปลงภาระงานที่สำคัญ (การเชื่อมต่อของผู้ใช้ใหม่หรือการเพิ่มขีดความสามารถของผู้ใช้ที่มีอยู่ ฯลฯ)ค่าโหลดเฟสถูกวัดที่ด้าน 0.4 kV ด้วยแคลมป์มิเตอร์ที่มีสเกลแอมมิเตอร์ตั้งแต่ 5 ถึง 1,000 A และระดับแรงดันไฟฟ้าด้วยโวลต์มิเตอร์แบบหมุนที่มีสเกลสูงถึง 600 V