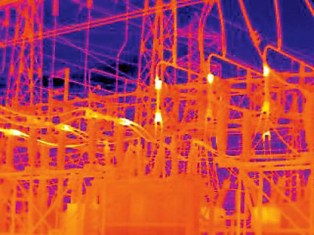

การบำรุงรักษาหน้าสัมผัสทางไฟฟ้าของอุปกรณ์ไฟฟ้าแรงสูง

หน้าสัมผัสของชิ้นส่วนที่มีไฟฟ้าของอุปกรณ์ การเชื่อมต่อของอุปกรณ์ บัส ฯลฯ เป็นจุดอ่อนในวงจรแบกกระแส และอาจกลายเป็นสาเหตุของการทำงานผิดพลาดและอุบัติเหตุได้ เมื่อคำนึงถึงสิ่งนี้ เราควรตั้งเป้าหมายที่จะรักษาจำนวนผู้ติดต่อให้น้อยที่สุด

หน้าสัมผัสของชิ้นส่วนที่มีไฟฟ้าของอุปกรณ์ การเชื่อมต่อของอุปกรณ์ บัส ฯลฯ เป็นจุดอ่อนในวงจรแบกกระแส และอาจกลายเป็นสาเหตุของการทำงานผิดพลาดและอุบัติเหตุได้ เมื่อคำนึงถึงสิ่งนี้ เราควรตั้งเป้าหมายที่จะรักษาจำนวนผู้ติดต่อให้น้อยที่สุด

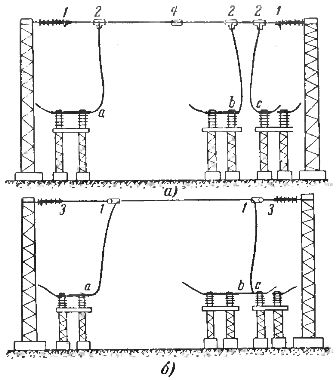

ในรูป 1 แสดงส่วนของวงจรที่มีกระแสไฟฟ้าอยู่ในสถานีย่อยแห่งหนึ่งซึ่งจะเห็นได้ว่าในส่วน abc มีผู้ติดต่อเจ็ดรายและหลังจากการเปลี่ยนแปลงมีสามราย ซ้ำซ้อน เต้ารับไฟฟ้า ลดความน่าเชื่อถือของแหล่งจ่ายไฟและอาจนำไปสู่การทำงานผิดปกติและอุบัติเหตุ ดังนั้นในระหว่างการซ่อมแซมจำเป็นต้องจัดให้มีการถอดหน้าสัมผัสที่ไม่จำเป็นออกจากวงจรและเปลี่ยนหน้าสัมผัสที่ไม่น่าเชื่อถือด้วยรอยเชื่อมที่เชื่อถือได้มากขึ้น

อุบัติเหตุและการทำงานผิดพลาดหลายครั้งกับหน้าสัมผัสเกิดขึ้นเนื่องจากการใช้การเชื่อมต่อหน้าสัมผัสที่ไม่ถูกต้องหรือการใช้การเชื่อมต่อที่ไม่เป็นไปตามข้อกำหนดของ GOST กฎและข้อบังคับ ตลอดจนการติดต่อที่ไม่น่าเชื่อถือหรือทำเองที่บ้านความเสียหายจากการสัมผัสจำนวนมากที่สุดเกิดขึ้นกับแท่ง, ช่วงเปลี่ยนผ่าน (ทองแดง - อลูมิเนียม), สลักเกลียวและโดยเฉพาะอย่างยิ่งหน้าสัมผัสแบบสกรูเดี่ยว

ข้าว. 1. ไดอะแกรมของหน้าสัมผัสส่วนสถานีย่อย: a - ก่อนการเปลี่ยนแปลง, b - หลังการเปลี่ยนแปลง, 1 - ที่หนีบความตึง, 2 - ที่หนีบ T-bolt, 3 - เม็ดมีดเหล็ก, 4 - ที่หนีบเชื่อมต่อ

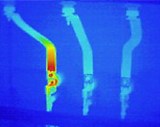

ข้าว. 2. กรณีทั่วไปบางกรณีของการสัมผัสล้มเหลวเนื่องจากการไม่ปฏิบัติตามข้อกำหนดของมาตรฐาน: a — แกนทองแดงของฉนวนเชื่อมต่อกับบัสอะลูมิเนียมด้วยน็อตธรรมดา b — แกนสายเคเบิลที่จุดแตกหัก ไม่ตรงกับส่วนตัดขวางของสายเคเบิล c — สถานที่ที่ยึดบัสบาร์อลูมิเนียมเข้ากับขั้วทองแดงของตัวแยกการเชื่อมต่อ 400 a …

ในรูป 2 แสดงกรณีความเสียหายจากการสัมผัสโดยทั่วไปหลายกรณี ความเสียหายที่แสดงในรูป 2, a เกิดขึ้นบนหน้าสัมผัสทองแดงของแกนของปลอกเฟสกลางที่เชื่อมต่อกับบัสแบน เฟสภายนอกทั้งสองเฟสมีหน้าสัมผัสบัสบาร์สี่โบลต์กับหม้อแปลงกระแสไฟฟ้า และหน้าสัมผัสของแกนกลางของบูชถูกเชื่อมต่อด้วยน็อตทั่วไปกับบัสบาร์ที่มีหน้าตัดเดียวกันกับเฟสภายนอก

ความแตกต่างระหว่างหน้าสัมผัสของเฟสกลางและหน้าสัมผัสของเฟสสุดท้ายนั้นชัดเจน เจ้าหน้าที่ปฏิบัติการตรวจพบความร้อนสูงเกินไปของหน้าสัมผัสในช่วงกลาง ถอดประกอบและทำความสะอาดหน้าสัมผัส แต่ไม่ได้ใช้มาตรการเพื่อเปลี่ยนแปลง ส่งผลให้เกิดอุบัติเหตุครั้งใหญ่

บนหน้าสัมผัส (รูปที่ 2.6) ที่สายเคเบิล (แบบเก่า) ส่วนตัดขวางของสถานที่ที่ทำเครื่องหมายด้วยเส้นแบ่งไม่เพียงพอในแง่ของพื้นที่หน้าตัดของสายเคเบิลและไม่น่าเชื่อถือในแง่ของความแข็งแรงเชิงกล . การทำลายสายเคเบิลบนเส้นที่เล็กที่สุดนำไปสู่อุบัติเหตุครั้งใหญ่

ในรูป3, c แสดงให้เห็นถึงความไม่เพียงพอของส่วน 1/4 « สลักเกลียวที่ใช้ยึดบัสบาร์ที่ค่อนข้างใหญ่เข้าด้วยกันและกับตัวแยกส่วน บัสบาร์ถูกยึดเข้ากับตัวแยกส่วนด้วยสลักเกลียวเดียว ตามกฎแล้วอุปกรณ์ไฟฟ้าควรแบน สำหรับกระแส 200 A ขึ้นไป แคลมป์แบนต้องมีสลักเกลียวอย่างน้อยสองตัว เจ้าหน้าที่ปฏิบัติการต้องระบุผู้ติดต่อทั้งหมดที่ไม่เป็นไปตามข้อกำหนดที่ทันสมัย และใช้มาตรการเพื่อกำจัดข้อบกพร่องที่ระบุ

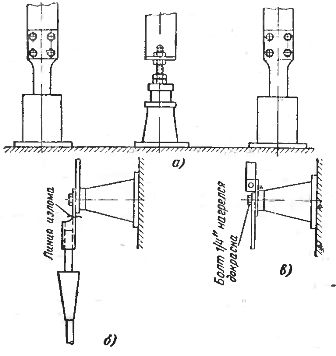

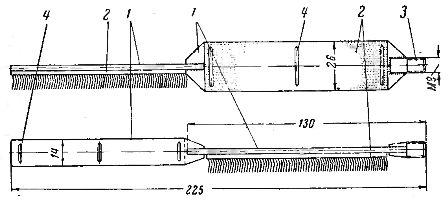

ข้าว. 3. แปรงด้วยมือสำหรับทำความสะอาดผนังด้านในของขั้วต่อวงรีและท่อของส่วนตรงกลาง: 1 - แผ่นเหล็ก, 2 - เทปคาร์โด, 3 - ที่จับสำหรับขันสกรูที่จับ, 4 - ลวดยืดหยุ่นสำหรับยึดเทปคาร์โด

ในระหว่างการซ่อมแซมและแก้ไข การติดตั้งที่ถูกต้องและระมัดระวัง การทำความสะอาด การป้องกันการกัดกร่อน และการติดตั้งจุดเชื่อมต่อแบบถอดได้มีความสำคัญอย่างยิ่ง

เพื่อให้เป็นไปตามคำแนะนำในการทำความสะอาดและหล่อลื่นพื้นผิวสัมผัส และโดยเฉพาะอย่างยิ่งของคอนเนคเตอร์รูปวงรีหรือท่อ จำเป็นต้องจัดเตรียมชุดติดตั้งที่มีรายการต่อไปนี้ให้กับผู้ติดตั้ง:

1. พู่กันแปรงสำหรับทำความสะอาดพื้นผิวสัมผัสวงรี กลม และแบนสำหรับต่อสายไฟที่มีหน้าตัดตั้งแต่ 25 ถึง 600 มม.2 (รูปที่ 3) ครุยจะพันรอบที่จับซึ่งเป็นเรื่องปกติสำหรับครุยและแปรงขนาดต่างๆ

2. ชุดโถพลาสติกใส่น้ำมัน จาระบีป้องกันการกัดกร่อน และปิโตรเลียมเจลลี่

3. กล่องเก็บและขนส่งแปรง กระป๋อง และผ้าขี้ริ้วสำหรับทำความสะอาดพื้นผิวสัมผัส

การดูแลหน้าสัมผัสบัดกรี

ภายใต้สภาวะการทำงานปกติ หน้าสัมผัสซินเทอร์ควรทำงานโดยไม่ลอกออกจนกว่าตัวประสานเซอร์เม็ทจะหลุดออกจนหมด

ประสบการณ์การทำงานของหน้าสัมผัสซินเตอร์ของสวิตช์ไฟฟ้าแรงสูงกำลังสูงแสดงให้เห็นว่าความต้านทานชั่วคราวของหน้าสัมผัสซินเทอร์ไม่เพิ่มขึ้นหลังจากปิดกระแสลัดวงจรและลดลงบ้างเนื่องจากการหลอมทองแดงและการรั่วไหล สู่ผิวสัมผัส

การทำความสะอาดหน้าสัมผัสโลหะซินเตอร์กับไฟล์มักจะส่งผลเสียมากกว่าผลดี เนื่องจากพื้นผิวสัมผัสที่สึกหรอของหน้าสัมผัสซินเตอร์ในบางกรณีทำงานได้ดีกว่าพื้นผิวใหม่ ดังนั้นการทำความสะอาดพื้นผิวของหน้าสัมผัสโลหะเซรามิกสามารถทำได้เฉพาะเมื่อพบก้อนโลหะแช่แข็งแต่ละก้อนบนพื้นผิวสัมผัสซึ่งจะต้องลบออกหลังจากนั้นขอแนะนำให้เช็ดพื้นผิวสัมผัสด้วยผ้าชุบน้ำมันเบนซิน

ตัวบ่งชี้หลักที่แสดงถึงสภาพดีของหน้าสัมผัส

หน้าสัมผัสทางไฟฟ้าได้รับการออกแบบให้ความต้านทานการส่งของส่วนของวงจรนำกระแสไฟฟ้าที่มีหน้าสัมผัสมีค่าเท่ากับหรือน้อยกว่าความต้านทานของส่วนของวงจรนำกระแสไฟฟ้าของตัวนำทั้งหมดที่มีความยาวเท่ากัน ยิ่งกระแสไฟฟ้าที่กำหนดสำหรับหน้าสัมผัสได้รับการออกแบบมากเท่าใด ความต้านทานหน้าสัมผัสก็จะยิ่งต่ำลงเท่านั้น

ความทนทานต่อการสัมผัสที่รับประกันโดยผู้ผลิตเป็นที่รู้จักสำหรับอุปกรณ์ต่างๆเมื่อเวลาผ่านไป ความต้านทานการสัมผัสของหน้าสัมผัสอาจเพิ่มขึ้นเนื่องจากแรงกดหน้าสัมผัสอ่อนลง การก่อตัวของฟิล์มออกไซด์แข็งที่เป็นตัวนำไฟฟ้าไม่ดี ผิวสัมผัสไหม้ เป็นต้น

การเพิ่มความต้านทานการสัมผัสของหน้าสัมผัสแบบสลักสามารถเกิดขึ้นได้เนื่องจากการอ่อนตัว การคลายตัว และการละเมิดความแน่นของการสัมผัสเนื่องจากการสั่นสะเทือนหรือความแตกต่างของค่าสัมประสิทธิ์การขยายตัวทางความร้อนของวัสดุของสลักเกลียวและยางสัมผัส เมื่อโบลต์เย็นลง ความเค้นที่เพิ่มขึ้นอาจก่อตัวขึ้นในวัสดุสัมผัส ทำให้หน้าสัมผัสเปลี่ยนรูปเป็นพลาสติก และด้วยกระแสลัดวงจร ความร้อนอย่างรวดเร็วและการขยายตัวของวัสดุหน้าสัมผัสจึงนำไปสู่การเสียรูปและการทำลายหน้าสัมผัส

ยิ่งความต้านทานการสัมผัสของหน้าสัมผัสต่ำลงเท่าใด ความร้อนก็จะยิ่งน้อยลงเมื่อกระแสผ่านไป และกระแสก็จะยิ่งไหลผ่านหน้าสัมผัสดังกล่าวมากขึ้นในอุณหภูมิที่กำหนด

การปล่อยความร้อนในหน้าสัมผัสเป็นสัดส่วนกับความต้านทานหน้าสัมผัสและกำลังสองของกระแส: Q = I2Rset โดยที่ Q คือความร้อนที่เกิดขึ้นในหน้าสัมผัส Rset คือความต้านทานหน้าสัมผัส โอห์ม I คือกระแสที่ผ่านหน้าสัมผัส และ เสื้อ — เวลา วินาที

การวัดอุณหภูมิหน้าสัมผัสไม่สามารถให้ผลลัพธ์ที่ต้องการได้หากไม่มีการวัดค่าเหล่านี้ในช่วงที่มีโหลดสูงสุด จากช่วงเวลา ในกรณีส่วนใหญ่ การโหลดสูงสุดจะเกิดขึ้นหลังจากมืด นั่นคือเมื่อวันทำงานสิ้นสุดลง จะไม่สามารถวัดอุณหภูมิสัมผัสบนเส้นและสถานีย่อยแบบเปิดที่โหลดสูงสุดได้นอกจากนี้ หน้าสัมผัสยังมีขนาดใหญ่กว่าชิ้นส่วนที่มีกระแสไฟฟ้า และความจุความร้อนและการนำความร้อนของโลหะก็สูง ดังนั้นความร้อนของหน้าสัมผัสจึงไม่สอดคล้องกับข้อบกพร่องที่แท้จริงของหน้าสัมผัส ซึ่งกำหนดโดยการเปลี่ยน ความต้านทาน. …

ในบางกรณี จะใช้การประเมินสภาพของหน้าสัมผัส ไม่ใช่ค่าของความต้านทานหน้าสัมผัส แต่จะใช้ค่าของแรงดันตกในส่วนของวงจรนำกระแสที่มีการต่อหน้าสัมผัส แรงดันตกจะเป็นสัดส่วนกับความต้านทานหน้าสัมผัสและขนาดของกระแส: ΔU = RkAz โดยที่ ΔU คือแรงดันตกในบริเวณที่มีหน้าสัมผัส Rk คือความต้านทานหน้าสัมผัส Iz คือกระแสที่ไหลผ่านหน้าสัมผัส

เนื่องจากแรงดันตกคร่อมขึ้นอยู่กับขนาดของกระแสที่ไหลผ่านส่วนวัดของวงจรที่มีกระแสไฟฟ้า วิธีการเปรียบเทียบแรงดันตกในส่วนของวงจรนำกระแสที่มีหน้าสัมผัสและในส่วนที่ไม่มีหน้าสัมผัส ใช้เพื่อประเมินสภาพของผู้ติดต่อ

ถ้าเมื่อกระแสที่มีขนาดเท่ากันผ่านส่วนที่มีความยาวเท่ากัน แรงดันตกในส่วนที่มีหน้าสัมผัสจะมากกว่าแรงดันตกในส่วนของเส้นลวดทั้งหมด 2 เท่า ดังนั้น ดังนั้นความต้านทานในการสัมผัสก็จะเพิ่มขึ้น 2 เท่าเช่นกัน

ด้วยวิธีนี้ สถานะการติดต่อสามารถประเมินได้จากตัวบ่งชี้สามตัว:

ก) อัตราส่วนของความต้านทานโอห์มมิกของหน้าสัมผัสและส่วนตัดขวางทั้งหมดของตัวนำ

b) อัตราส่วนของแรงดันตกบนหน้าสัมผัสและส่วนทั้งหมดของตัวนำ

(c) อัตราส่วนของอุณหภูมิของหน้าสัมผัสกับตัวนำทั้งหมด

ในระบบพลังงานบางระบบ เป็นเรื่องปกติที่จะเรียกอัตราส่วนนี้ว่า "ปัจจัยความล้มเหลว"

ปัจจัยข้อบกพร่องของการสัมผัส K1 เป็นที่เข้าใจกันว่าเป็นอัตราส่วนของความต้านทานโอห์มมิกของส่วนที่มีการสัมผัสกับความต้านทานโอห์มมิกของส่วนที่เท่ากับความยาวของเส้นลวดทั้งหมด: K1 = RDa se/R° С

ปัจจัยข้อบกพร่องของการสัมผัส K2 เป็นที่เข้าใจกันว่าเป็นอัตราส่วนของแรงดันตกในพื้นที่ที่มีการสัมผัสกับแรงดันตกในพื้นที่เท่ากับความยาวของตัวนำทั้งหมดที่ค่าคงที่ของกระแส: K2 = ΔUк /ΔUц

ค่าสัมประสิทธิ์ข้อบกพร่องของหน้าสัมผัส K3 นั้นเป็นอัตราส่วนของอุณหภูมิที่วัดได้ในการสัมผัสกับอุณหภูมิของตัวนำทั้งหมดที่ค่าปัจจุบันเดียวกัน: K3 = Tใช่/T° C

อัตราส่วนข้อบกพร่องสำหรับการสัมผัสที่ดีจะน้อยกว่าหนึ่งเสมอ เมื่อหน้าสัมผัสเสื่อมลง อัตราของเสียจะเพิ่มขึ้น และยิ่งมีของเสียมาก อัตราของเสียก็จะยิ่งมากขึ้น

การตรวจสอบเปรียบเทียบความถูกต้องของการปฏิเสธหน้าสัมผัสที่มีข้อบกพร่องหลายครั้งดำเนินการโดยการวัดความต้านทานโอห์มของหน้าสัมผัสที่กระแสตรงโดยใช้ไมโครโอห์มมิเตอร์ การวัดแรงดันตกในพื้นที่ที่มีหน้าสัมผัส และการวัดอุณหภูมิความร้อนของหน้าสัมผัส

ในเวลาเดียวกันพบว่าค่าความบกพร่องของการสัมผัสปัจจัย K1 มีค่ามากกว่าเมื่อวัดความต้านทานชั่วคราวที่กระแสตรงมากกว่าค่าความบกพร่องปัจจัย K2 ซึ่งได้จากการวัดแรงดันตกในกระแสสลับที่ภาระการทำงานเมื่อทำการวัดอุณหภูมิ ของความร้อนสัมผัส.ดังนั้นการวัดอุณหภูมิจึงไม่ใช่ตัวบ่งชี้คุณภาพของการเชื่อมต่อหน้าสัมผัสที่ดี

หน้าสัมผัสของขั้วต่อสายไฟที่มีค่าสัมประสิทธิ์ของข้อบกพร่องสำหรับความต้านทานหรือแรงดันตกที่สูงกว่า 2 ตามกฎสำหรับการดำเนินการทางเทคนิคของโรงไฟฟ้าและเครือข่ายสายส่งไฟฟ้านั้นอาจมีการเปลี่ยนหรือซ่อมแซม