การตรวจจับข้อบกพร่องในการเชื่อมต่อหน้าสัมผัสของสวิตช์เกียร์และสายไฟเหนือศีรษะ

อย่างที่คุณทราบ ขึ้นอยู่กับการออกแบบ วัตถุประสงค์ วิธีการเชื่อมต่อวัสดุ ขอบเขตการใช้งาน และปัจจัยอื่น ๆ มีข้อต่อสัมผัสด้วยสลักเกลียว เชื่อม บัดกรี และจีบ (กดและบิด) สายรีโมตสเปเซอร์ยังสามารถอ้างอิงถึงการเชื่อมต่อหน้าสัมผัสได้อีกด้วย

ข้อบกพร่องของรอยเชื่อมหน้าสัมผัส

ในระหว่างการทำงานในข้อต่อสัมผัสที่เกิดจากการเชื่อม สาเหตุของข้อบกพร่องสามารถ: การเบี่ยงเบนจากพารามิเตอร์ที่ระบุ รอยตัด ฟองอากาศ ถ้ำ การขาดการเจาะ การหย่อนคล้อย รอยแตก ตะกรันและการรวมตัวของก๊าซ (โพรง) หลุมอุกกาบาตที่ปิดสนิท การเผาไหม้ของ สายแกน, ความแตกต่างของสายที่เชื่อมต่อ, การเลือกขั้วผิด, ขาดการเคลือบป้องกันบนการเชื่อมต่อ ฯลฯ

เทคโนโลยีการเชื่อมด้วยความร้อนไม่รับประกันการทำงานที่เชื่อถือได้ของตัวเชื่อมต่อแบบเชื่อมสำหรับสายไฟที่มีหน้าตัดขนาดใหญ่ (240 มม. 2 ขึ้นไป)นี่เป็นเพราะความจริงที่ว่าเนื่องจากความร้อนไม่เพียงพอระหว่างการเชื่อมของสายไฟที่จะเชื่อมต่อและการบรรจบกันของปลายไม่สม่ำเสมอชั้นนอกจะถูกเผาไม่มีการเจาะช่องว่างการหดตัวและตะกรันที่จุดเชื่อม . เป็นผลให้ความแข็งแรงเชิงกลของการเชื่อมต่อรอยลดลงซึ่งเมื่อโหลดทางกลต่ำกว่าที่คำนวณได้จะนำไปสู่การแตกหัก (การเผาไหม้) ของลวดในวงของสมอ

ข้อบกพร่องในการเชื่อมในห่วงรองรับสมอนำไปสู่การหยุดทำงานฉุกเฉินของสายเหนือศีรษะที่มีอายุการใช้งานสั้น หากสายไฟแต่ละเส้นแตกในรอยเชื่อม จะทำให้ความต้านทานหน้าสัมผัสและอุณหภูมิเพิ่มขึ้น อัตราการพัฒนาของข้อบกพร่องในกรณีนี้จะขึ้นอยู่กับปัจจัยหลายประการ: ค่าของกระแสโหลด, แรงดันไฟฟ้าของสายไฟ, ผลกระทบของลมและการสั่นสะเทือน ฯลฯ จากการทดลองพบว่า:

-

การลดส่วนตัดขวางที่ใช้งานของตัวนำลง 20-25% เนื่องจากการแตกหักของตัวนำแต่ละตัวอาจตรวจไม่พบระหว่างการควบคุม IR จากเฮลิคอปเตอร์ ซึ่งสัมพันธ์กับค่าการแผ่รังสีต่ำของตัวนำ ระยะห่างของฉนวนความร้อนจาก ลู่วิ่งที่ระยะ 50 — 80 ม. อิทธิพลของลม รังสีดวงอาทิตย์ และปัจจัยอื่นๆ

-

เมื่อปฏิเสธข้อต่อสัมผัสที่มีข้อบกพร่องที่เกิดจากการเชื่อมโดยใช้เครื่องถ่ายภาพความร้อนหรือ pyrometer ควรระลึกไว้เสมอว่าอัตราการพัฒนาข้อบกพร่องในข้อต่อเหล่านี้สูงกว่าข้อต่อสัมผัสแบบสลักเกลียวด้วยการกด

-

ข้อบกพร่องของข้อต่อสัมผัสที่เกิดจากการเชื่อมที่อุณหภูมิเกินประมาณ 5 ° C ซึ่งตรวจพบโดยกล้องถ่ายภาพความร้อนระหว่างการตรวจสอบโดยเฮลิคอปเตอร์เหนือศีรษะควรจัดอยู่ในประเภทอันตราย

-

ปลอกเหล็กที่ไม่ได้ถอดออกจากส่วนที่เชื่อมของสายไฟอาจทำให้เข้าใจผิดได้ ความร้อนที่เป็นไปได้เนื่องจากการแผ่รังสีสูงของพื้นผิวที่ร้อน

ข้อบกพร่องของการเชื่อมต่อหน้าสัมผัสแบบกด

ในการเชื่อมต่อหน้าสัมผัสที่ทำโดยการจีบ มีการเลือกตัวดึงหรือปลอกที่ไม่เหมาะสม การใส่แกนเข้าไปในตัวดึงที่ไม่สมบูรณ์ การกดไม่เพียงพอ การเคลื่อนตัวของแกนเหล็กในขั้วต่อสาย ฯลฯ อย่างที่คุณทราบ วิธีหนึ่งในการ จัดการขั้วต่อ crimped คือการวัดความต้านทาน DC ของพวกเขา

เกณฑ์สำหรับการเชื่อมต่อหน้าสัมผัสขั้นต่ำคือความต้านทานของส่วนที่เท่ากันของตัวนำทั้งหมด คอนเนคเตอร์แบบขึ้นรูปจะถือว่าได้เปรียบหากความต้านทานไม่เกิน 1.2 เท่าของความยาวที่เท่ากันของเส้นลวดทั้งหมด

เกณฑ์สำหรับการเชื่อมต่อหน้าสัมผัสขั้นต่ำคือความต้านทานของส่วนที่เท่ากันของตัวนำทั้งหมด คอนเนคเตอร์แบบขึ้นรูปจะถือว่าได้เปรียบหากความต้านทานไม่เกิน 1.2 เท่าของความยาวที่เท่ากันของเส้นลวดทั้งหมด

เมื่อกดคลัตช์ แรงต้านจะลดลงอย่างรวดเร็ว แต่ด้วยแรงกดที่เพิ่มขึ้น แรงต้านจะคงที่และเปลี่ยนแปลงเล็กน้อย ความต้านทานของขั้วต่อมีความไวต่อสภาพของพื้นผิวสัมผัสของสายย้ำ การปรากฏตัวของอลูมิเนียมออกไซด์บนพื้นผิวสัมผัสทำให้ความต้านทานการสัมผัสของขั้วต่อเพิ่มขึ้นอย่างรวดเร็วและการสร้างความร้อนเพิ่มขึ้น

การเปลี่ยนแปลงเล็กน้อยในความต้านทานการสัมผัสของข้อต่อสัมผัสในระหว่างกระบวนการกด เช่นเดียวกับการปล่อยความร้อนต่ำที่เกี่ยวข้อง บ่งชี้ถึงประสิทธิภาพไม่เพียงพอในการตรวจจับข้อบกพร่องในทันทีหลังจากการประกอบด้วยความช่วยเหลือของอุปกรณ์อินฟราเรด

ในระหว่างการทำงานของข้อต่อสัมผัสแบบกด การมีข้อบกพร่องในข้อต่อจะทำให้เกิดการก่อตัวของฟิล์มออกไซด์ที่เข้มข้นขึ้นโดยเพิ่มความต้านทานชั่วคราวและการเกิดความร้อนสูงเกินไปในท้องถิ่น ดังนั้นจึงสันนิษฐานได้ว่าการควบคุมอินฟราเรดของการเชื่อมต่อแบบหน้าสัมผัสแบบจีบใหม่ไม่อนุญาตให้มีการตรวจจับข้อบกพร่องในการจีบ และควรดำเนินการกับตัวเชื่อมต่อที่ใช้งานมาแล้วเป็นระยะเวลาหนึ่ง (1 ปีขึ้นไป)

ลักษณะสำคัญของตัวเชื่อมต่อแบบหล่อคือระดับการจีบและความแข็งแรงเชิงกล เมื่อความแข็งแรงเชิงกลของขั้วต่อเพิ่มขึ้น ความต้านทานการสัมผัสจะลดลง ความแข็งแรงเชิงกลสูงสุดของตัวเชื่อมต่อสอดคล้องกับความต้านทานไฟฟ้าขั้นต่ำของหน้าสัมผัส

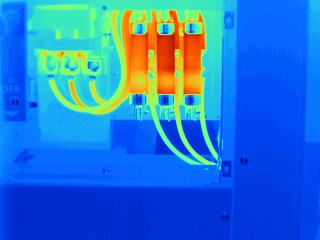

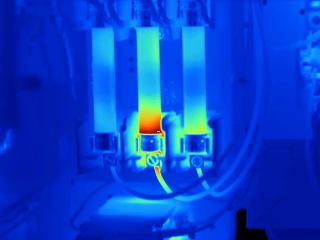

ข้อบกพร่องของการเชื่อมต่อหน้าสัมผัสแบบสลักเกลียว

คอนเนคเตอร์หน้าสัมผัสที่ทำจากสลักเกลียวส่วนใหญ่มักมีข้อบกพร่องเนื่องจากไม่มีแหวนรองเมื่อเชื่อมต่อสายทองแดงกับขั้วแบนที่ทำจากทองแดงหรือโลหะผสมอลูมิเนียม การขาดสปริงเบลล์วิลล์ เนื่องจากการเชื่อมต่อโดยตรงของปลายอะลูมิเนียมกับขั้วทองแดง ของอุปกรณ์ภายในอาคารที่มีสภาพแวดล้อมที่รุนแรงหรือเปียกชื้น อันเป็นผลมาจากแรงบิดในการขันโบลต์ไม่เพียงพอ ฯลฯ

ข้อต่อหน้าสัมผัสแบบเกลียวของบัสบาร์อะลูมิเนียมสำหรับกระแสสูง (3000 A ขึ้นไป) ไม่มีเสถียรภาพในการทำงานเพียงพอหากการเชื่อมต่อหน้าสัมผัสสำหรับกระแสสูงถึง 1,500 A จำเป็นต้องขันสลักเกลียวให้แน่นทุก ๆ 1-2 ปี ดังนั้นการเชื่อมต่อที่คล้ายกันสำหรับกระแส 3,000 A และอื่น ๆ จำเป็นต้องได้รับการซ่อมแซมประจำปีพร้อมการทำความสะอาดพื้นผิวสัมผัสที่จำเป็น ความจำเป็นในการดำเนินการดังกล่าวเกิดจากความจริงที่ว่าในท่อสำหรับกระแสไฟฟ้าขนาดใหญ่ (บัสของโรงไฟฟ้า ฯลฯ ) ที่ทำจากอลูมิเนียม กระบวนการสร้างฟิล์มออกไซด์บนพื้นผิวของข้อต่อสัมผัสนั้นเข้มข้นกว่า

กระบวนการสร้างฟิล์มออกไซด์บนพื้นผิวของข้อต่อแบบสลักเกลียวนั้นอำนวยความสะดวกด้วยค่าสัมประสิทธิ์อุณหภูมิที่แตกต่างกันของการขยายตัวเชิงเส้นของสลักเกลียวเหล็กและรางอลูมิเนียม เมื่อกระแสลัดวงจรหรือกระแสสลับผ่านบัสบาร์ การสั่นสะเทือนจะเกิดขึ้น โดยเฉพาะอย่างยิ่งเมื่อบัสบาร์มีความยาว และเกิดการเสียรูป (การบดอัด) ของพื้นผิวสัมผัสของบัสบาร์อะลูมิเนียม ในกรณีนี้ แรงที่ดึงพื้นผิวสัมผัสทั้งสองของบัสเข้าด้วยกันจะอ่อนตัวลงและชั้นของน้ำมันหล่อลื่นระหว่างพื้นผิวจะระเหยออกไป อันเป็นผลมาจากการก่อตัวของฟิล์มออกไซด์, พื้นที่สัมผัสของหน้าสัมผัส, เช่น จำนวนและขนาดของพื้นที่สัมผัส (จุด) ที่กระแสไหลผ่านลดลงและในขณะเดียวกันความหนาแน่นของกระแสก็เพิ่มขึ้น สามารถเข้าถึงได้หลายพันแอมแปร์ต่อตารางเซนติเมตรซึ่งเป็นผลมาจากความร้อนของจุดเหล่านี้เพิ่มขึ้นอย่างมาก

อุณหภูมิของจุดหลังถึงจุดหลอมเหลวของวัสดุสัมผัส และหยดโลหะเหลวจะก่อตัวขึ้นระหว่างพื้นผิวสัมผัส อุณหภูมิของหยดเพิ่มขึ้น ถึงจุดเดือด ช่องว่างรอบจุดเชื่อมต่อสัมผัสถูกทำให้แตกตัวเป็นไอออน และการลัดวงจรแบบหลายเฟสสามารถก่อตัวขึ้นในโรงปฏิกรณ์ได้ภายใต้อิทธิพลของแรงแม่เหล็ก ส่วนโค้งสามารถเคลื่อนที่ได้ ยาง RU กับผลที่ตามมาทั้งหมด

ประสบการณ์ในการดำเนินงานแสดงให้เห็นว่า การเชื่อมต่อแบบหน้าสัมผัสสลักเกลียวเดี่ยวร่วมกับบัสบาร์กระแสสูงมีความน่าเชื่อถือไม่เพียงพอ หลังตาม GOST 21242-75 อนุญาตให้ใช้ที่กระแสไฟสูงสุด 1,000 A แต่ได้รับความเสียหายแล้วที่กระแส 400-630 A การปรับปรุงความน่าเชื่อถือของการเชื่อมต่อหน้าสัมผัสแบบสลักเกลียวเดียวต้องใช้จำนวน มาตรการทางเทคนิคเพื่อรักษาเสถียรภาพทางไฟฟ้าของความต้านทาน

ตามกฎแล้วกระบวนการพัฒนาข้อบกพร่องในการเชื่อมต่อหน้าสัมผัสแบบสลักเกลียวใช้เวลานานและขึ้นอยู่กับปัจจัยหลายประการ: กระแสโหลด, โหมดการทำงาน (โหลดคงที่หรือตัวแปร), การสัมผัสกับสารเคมี, แรงลม, การขันสลักเกลียว แรง ความพร้อมของการรักษาแรงดันสัมผัส ฯลฯ

ความต้านทานการสัมผัสของการเชื่อมต่อแบบสัมผัสจะค่อยๆเพิ่มขึ้นจนถึงช่วงเวลาหนึ่ง หลังจากนั้นพื้นผิวสัมผัสจะเสื่อมสภาพลงอย่างรวดเร็วด้วยการปล่อยความร้อนที่รุนแรง ซึ่งเป็นลักษณะสถานะฉุกเฉินของการเชื่อมต่อแบบสัมผัส

ผลลัพธ์ที่คล้ายกันนี้ได้รับจากผู้เชี่ยวชาญจาก Inframetrix (สหรัฐอเมริกา) ระหว่างการทดสอบความร้อนของข้อต่อหน้าสัมผัสแบบสลักเกลียว อุณหภูมิความร้อนที่เพิ่มขึ้นในระหว่างการทดสอบจะค่อยเป็นค่อยไปตลอดทั้งปี จากนั้นช่วงเวลาของการปล่อยความร้อนที่เพิ่มขึ้นอย่างรวดเร็วจะเริ่มขึ้น

ข้อบกพร่องของข้อต่อสัมผัสที่เกิดจากการบิด

ความเสียหายต่อการเชื่อมต่อหน้าสัมผัสที่เกิดจากการบิดส่วนใหญ่เกิดจากข้อบกพร่องในการติดตั้งการบิดสายที่ไม่สมบูรณ์ในขั้วต่อรูปวงรี (น้อยกว่า 4.5 รอบ) จะดึงลวดออกจากขั้วต่อและหัก สายไฟที่ไม่ผ่านการบำบัดจะสร้างความต้านทานการสัมผัสสูง ส่งผลให้สายไฟในขั้วต่อร้อนเกินไปและอาจเกิดการไหม้ได้ มีหลายกรณีของการดึงสายป้องกันฟ้าผ่าประเภท AJS-70/39 ซ้ำ ๆ จากขั้วต่อวงรีของแบรนด์ SOAS-95-3 จากสายเหนือศีรษะ 220 kV ที่บิดด้วยจำนวนรอบที่ต่ำกว่า

วงเล็บระยะ

วงเล็บระยะ

การออกแบบที่ไม่น่าพอใจของสเปเซอร์บางรุ่น การสัมผัสกับแรงสั่นสะเทือน และปัจจัยอื่นๆ อาจนำไปสู่การถลอกหรือขาดของสายไฟได้ ในกรณีนี้กระแสจะไหลผ่านสเปเซอร์ซึ่งค่านั้นจะถูกกำหนดโดยธรรมชาติและระดับของการพัฒนาของข้อบกพร่อง

จากวัสดุ "การวินิจฉัยด้วยแสงอินฟราเรดของอุปกรณ์ไฟฟ้าของอุปกรณ์จำหน่าย" ผู้แต่ง Bazhanov S. A.