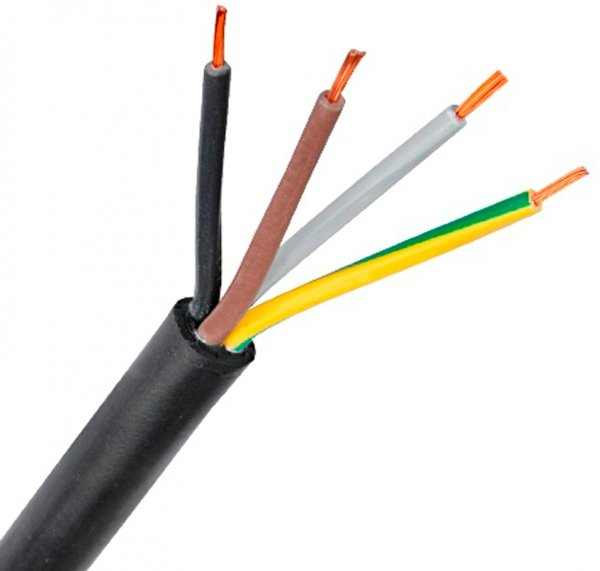

สายไฟและสายเคเบิลที่มีฉนวนยาง: ประเภท ข้อดีและข้อเสีย วัสดุ เทคโนโลยีการผลิต

สายไฟและสายเคเบิลหุ้มฉนวนยางใช้ในการเชื่อมต่อเครื่องคัดลอกและจำหน่ายไฟฟ้าในเครือข่ายกระแสไฟฟ้าทุติยภูมิ และยังใช้กันอย่างแพร่หลายในอุตสาหกรรม เกษตรกรรม การขนส่ง การก่อสร้าง และชีวิตประจำวัน

ประเภทของสายไฟและสายไฟที่มีฉนวนยาง

สายเคเบิลสายไฟและสายเคเบิลที่มีฉนวนยางสามารถแบ่งออกเป็นกลุ่มต่อไปนี้:

- สายติดตั้งสายไฟและสายเคเบิล

- สายไฟ

- สายควบคุม

- สายเคเบิลและสายไฟที่ยืดหยุ่นสำหรับท่อ

- สายเคเบิลและสายไฟทางทะเล

- สายเคเบิลของร่างกาย

- สายไฟสำหรับม้วนไฟฟ้า

- สายไฟสำหรับเครื่องบิน รถยนต์ และรถแทรกเตอร์

การใช้ฉนวนยางหรือพลาสติกไม่ได้เกิดจากความต้องการสายเคเบิลที่ยืดหยุ่นมากนัก เนื่องจากทำขึ้นเพื่ออำนวยความสะดวกและลดความซับซ้อนของขั้วต่อสายเคเบิล

การใช้ปลอกตะกั่วไม่ได้ทำให้สามารถใช้ความยืดหยุ่นที่เพิ่มขึ้นของชั้นฉนวนของสายเคเบิลได้ ดังนั้นในกรณีที่จำเป็นต้องใช้สายเคเบิลที่มีความยืดหยุ่นเพิ่มขึ้น ไม่ใช่ตะกั่ว แต่แจ็คเก็ตท่อที่ทำจากยางวัลคาไนซ์หรือพลาสติก ใช้แล้ว.

ในกรณีส่วนใหญ่ ความเป็นฉนวนไฟฟ้าเฉลี่ยสูงของฉนวนยางไม่สามารถใช้งานได้เนื่องจากมีจุดที่อ่อนแอในชั้นฉนวน ซึ่งจำเป็นต้องเพิ่มความหนาของชั้นฉนวนเมื่อเทียบกับฉนวนกระดาษที่ชุบน้ำ และนำไปสู่ การใช้วัสดุเคลือบป้องกันมากเกินไปเพื่อเพิ่มเส้นผ่านศูนย์กลางของสายเคเบิล

ขั้นตอนเริ่มต้นของการผลิตคือการขึงสายไฟแบบมัลติคอร์สำหรับสายไฟ สายเคเบิล และสายไฟจากลวดทองแดงกระป๋องและไม่กระป๋อง

เทคโนโลยีการผลิตสายไฟและสายเคเบิลด้วยฉนวนยาง

การดำเนินงานของกระบวนการหลัก ได้แก่ การผลิตยางและพลาสติกและการนำไปใช้เป็นแกนหรือลวด การผลิตยาง รวมถึง ยางพลาสติก และการแนะนำของสารตัวเติม (ชอล์ค ทัลก์) สารทำให้นุ่ม สารปรับปรุง และสารวัลคาไนซ์

สารประกอบยางถูกนำไปใช้กับแกนโดยการกดร้อนบนลูกกลิ้งกดหนอนหรือการกดเย็นบนลูกกลิ้งโปรไฟล์พิเศษ ความหนาของฉนวนยางขึ้นอยู่กับขนาดหน้าตัดของสายไฟและแรงดันไฟฟ้าที่กำหนดของสายไฟหรือสายเคเบิล ในขณะที่ความหนาของปลอกหุ้มท่อจะพิจารณาจากเส้นผ่านศูนย์กลางของสายเคเบิล

ความหนาของปลอกอาจแตกต่างกันไปตั้งแต่ 1 ถึง 8 มม. สำหรับท่อยาง และตั้งแต่ 2 ถึง 4 มม. สำหรับแจ็คเก็ตไวนิล PVC

ฉนวนยาง หลังจากนำไปใช้กับแกนโดยวิธีเย็นหรือร้อน จะถูกวัลคาไนซ์เพื่อให้ชั้นฉนวนมีคุณสมบัติทางกายภาพที่จำเป็น: ความแข็งแรงเชิงกลและความยืดหยุ่น แรปพลาสติกไม่จำเป็นต้องหลอมโลหะ

ด้านบนของชั้นฉนวนยางของสายไฟนั้นใช้เส้นด้ายฝ้ายถักซึ่งสามารถชุบด้วยน้ำมันดินหรือองค์ประกอบอื่นหรือเคลือบด้วยชั้นของไนโตรแลคเกอร์ (สายไฟของเครื่องบินและรถยนต์)

การดำเนินการทางเทคโนโลยีที่เหลือเช่นการบิดสายเคเบิลและการวางฝาครอบป้องกันจะดำเนินการในลักษณะเดียวกับการดำเนินการอื่น ๆ ผลิตภัณฑ์เคเบิล.

ข้อดีและข้อเสียของฉนวนยาง

คุณสมบัติทางไฟฟ้าและเชิงกลสูงของฉนวนยางทำให้สามารถรับรู้โครงสร้างสายไฟและสายเคเบิลจำนวนหนึ่งที่ทำงานภายใต้สภาวะการทำงานที่ยากลำบากอย่างยิ่ง (การตัด การตัดไม้ การขุด ฯลฯ)

ค่าความต้านทานที่หลากหลาย (จาก 1,013 ถึง 1,017 omcm) และการเปลี่ยนแปลงที่มาก ค่าคงที่ไดอิเล็กตริก ขึ้นอยู่กับองค์ประกอบของยางและเทคโนโลยีการผลิต ให้ความเป็นไปได้ในการผลิต ฉนวนของสายไฟและสายเคเบิลประเภทต่างๆ.

นอกเหนือจากคุณสมบัติที่เป็นบวกของฉนวนยางแล้วยังมีคุณสมบัติเชิงลบซึ่งมีลักษณะดังต่อไปนี้:

- การปรากฏตัวของฟองอากาศและฟิล์มในชั้นฉนวน

- ความไม่เสถียรของยางวัลคาไนซ์ต่อโอโซน

- อิทธิพลของแรงทางกลและความเค้นที่มีต่อความเป็นฉนวนของฉนวน

- การลดลงของลักษณะทางกลและทางไฟฟ้าของยางเมื่อถูกความร้อน

- ความแตกต่างของโครงสร้างมหภาค (การปรากฏตัวของสารตัวเติม, สิ่งสกปรก, ฯลฯ );

- การซึมผ่านของความชื้นที่สังเกตได้และการดูดซับความชื้น

- ความต้านทานต่ำต่อผลกระทบของผลิตภัณฑ์ปิโตรเลียมและน้ำมันแร่

- การสูญเสียคุณสมบัติเชิงกลขึ้นอยู่กับระยะเวลาการให้ความร้อนในที่ที่มีออกซิเจนในชั้นบรรยากาศ (อายุความร้อน)

วัสดุฉนวนยางและลักษณะทางเทคโนโลยี

ยางวัลคาไนซ์เหนือยางธรรมชาติและยางสังเคราะห์ใช้ในการผลิตผลิตภัณฑ์สายเคเบิลประเภทต่างๆ และมีบทบาทสำคัญในการผลิตสายเคเบิล

ความยากลำบากมากที่สุดจะเกิดขึ้นเมื่อใช้ฉนวนยางในการผลิตสายไฟและสายเคเบิลไฟฟ้าแรงสูงไฟฟ้ากระแสสลับ ตัวอย่างเช่น สำหรับสายไฟขนาด 6 และ 10 kV ที่จ่ายกระแสไฟฟ้าให้กับรถขุดเคลื่อนที่ รถขุดลอก เครื่องผลิตพีท รถแทรกเตอร์ไฟฟ้า ฯลฯ

ความต้านทานต่อโอโซนที่ไม่เพียงพอของยางนำไปสู่การทำลายอย่างรวดเร็วและอายุการใช้งานของสายเคเบิลดังกล่าวลดลงอย่างมาก ในกรณีเหล่านี้ จะใช้ยางชนิดพิเศษที่ทนทานต่อโอโซน ซึ่งไวต่อปฏิกิริยาของโอโซนน้อยกว่า และเปลือกเคลือบเงาเป็นการเคลือบป้องกัน

สูตรยางทนน้ำมันและน้ำมันเบนซินได้รับการพัฒนาขึ้นเพื่อให้สามารถผลิตฉนวนยางสำหรับตัวสายเคเบิลที่ทำงานในบ่อน้ำมันที่อุณหภูมิสูงภายใต้สภาวะที่รุนแรงเป็นพิเศษ สายจุดระเบิดแรงดันสูงทำงานที่ความแรงของสนามไฟฟ้าสูงและในช่วงอุณหภูมิกว้างตั้งแต่ -50 ถึง + 150 ° C

ส่วนประกอบของฉนวนยางประกอบด้วยวัสดุพื้นฐานดังต่อไปนี้:

- ยาง — ธรรมชาติ (NK) หรือสังเคราะห์ (SK);

- สารตัวเติม — ชอล์ค ดินขาว แป้งทาตัว ฯลฯ

- สารทำให้ผิวนวล - กรดสเตียริก พาราฟิน ปิโตรเลียมเจลลี่ น้ำมันดิน ฯลฯ

- การเสริมกำลังช่วยปรับปรุงคุณสมบัติเชิงกลของสารประกอบยาง (คาร์บอนแบล็ค)

ปริมาณยางในสารประกอบยางที่ใช้ในการผลิตสายไฟและสายเคเบิลแตกต่างกันไป (ตามน้ำหนัก) ในช่วง 25 ถึง 60% และจำนวนรวมของสารตัวเติมทั้งหมด - จาก 70 ถึง 35% / ประมาณ 2% ลดลงสำหรับน้ำยาปรับผ้านุ่มและ ประมาณ 1 .5% สำหรับวัลคาไนเซอร์ (กำมะถัน)

ปัจจุบัน ยางถูกใช้อย่างกว้างขวางในการหุ้มฉนวนสายไฟและสายเคเบิล การหลอมโลหะเกิดขึ้นเนื่องจากกำมะถันที่ปล่อยออกมาระหว่างการหลอมโลหะระหว่างการสลายตัวของสารประกอบกำมะถันบางชนิด เช่น เตตระเมทิลไธยูแรมไดซัลไฟด์ (ไทยูแรม) ยาง "ปราศจากกำมะถัน" ดังกล่าวมีความทนทานต่อความร้อนเพิ่มขึ้น และทำให้มีอายุการใช้งานที่ยาวนาน คุณสมบัติทางกลของยางนี้ต่ำกว่ายางซัลเฟอร์วัลคาไนซ์เล็กน้อย

ควรสังเกตเป็นพิเศษว่ายางที่ปราศจากกำมะถันหรือที่เรียกว่ายางทนความร้อนนั้นไม่มีผลทำลายต่อตัวนำทองแดงของสายไฟหรือสายเคเบิล ดังนั้นจึงไม่จำเป็นต้องเคลือบลวดและตัวนำที่ ไปสู่การผลิตสายไฟและสายเคเบิลหุ้มฉนวนยาง

นอกจากยางแล้ว วัสดุเทอร์โมพลาสติกสังเคราะห์หรือที่เรียกว่าอีลาสโตเมอร์ยังถูกนำมาใช้กันอย่างแพร่หลายเช่นเดียวกับยาง

ประการแรกควรรวมส่วนผสมพลาสติกทั่วไปที่ทำจากพีวีซีเรซินซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมเคเบิล ส่วนใหญ่สำหรับการผลิตสายไฟแรงดันต่ำและการเคลือบป้องกันสายเคเบิล (ท่อ)

เรซินพีวีซีได้มาจากการทำโพลีเมอไรเซชันของไวนิลคลอไรด์ ความยืดหยุ่นได้มาจากการผสมเรซินที่แบ่งละเอียดกับพลาสติไซเซอร์ สารทำให้คงตัว และสารตัวเติม

คาร์บอนแบล็คสีขาว ดินขาวมักใช้เป็นสารตัวเติม และไตรไครซิลฟอสเฟต ไดบิวไทด์พทาเลต ฯลฯ ใช้เป็นพลาสติไซเซอร์นอกจาก PVC แล้ว ยังใช้โคพอลิเมอร์ของไวนิลคลอไรด์ เช่น กับไวนิลอะซีเตตอีกด้วย

ข้อเสียเปรียบหลักของฉนวน PVC:

- คุณสมบัติทางไฟฟ้าไม่เพียงพอ (ความต้านทานของฉนวนไม่เพียงพอและค่าสัมผัสของมุมสูญเสียอิเล็กทริกสูง) ซึ่งอธิบายได้จากการมีอยู่ของ plasticizers เช่นเดียวกับความง่ายในการกำจัด Cl ไอออนในพีวีซีเรซิน

- ความต้านทานต่อน้ำค้างแข็งไม่เพียงพอ

ด้วยตัวเลือกที่เหมาะสมของพลาสติไซเซอร์ ทำให้ได้คุณสมบัติทางไฟฟ้าที่น่าพอใจ

คุณสมบัติเชิงบวกของ PVC ได้แก่ :

- ทนต่อความร้อนสูง

- ต้านทานผลกระทบของน้ำมันและสารหล่อลื่นใดๆ

- ทนต่อการสึกหรอสูง

- กันน้ำ;

- ความต้านทานต่อตัวทำละลาย กรด และเบสหลายชนิด ยกเว้นกรดซัลฟิวริก 93% และกรดกลาเซียลอะซิติก น้ำมันเบนซินได้รับผลกระทบจากตัวทำละลายซึ่งลดความต้านทานแรงดึงของสารประกอบพลาสติกที่สัมผัสกับน้ำมันเบนซินเป็นเวลา 12 วันมากกว่า 7 เท่าและความต้านทานต่อปริมาตรเฉพาะ 2-2.5 เท่า

- ไม่ติดไฟ

โพลีเอทิลีนใช้กันอย่างแพร่หลายในการผลิตฉนวนสายไฟและสายเคเบิลคุณภาพสูง... เป็นวัสดุที่ค่อนข้างอ่อน (เมื่อให้ความร้อนถึง 70 ° C ความหนาแน่นจะลดลงอย่างสม่ำเสมอ) ซึ่งมีความต้านทานต่อน้ำค้างแข็งและต้านทานโอโซนได้ดีและเป็น ใช้กันอย่างแพร่หลายสำหรับฉนวนเป็นพลังงาน (สายเคเบิลหุ้มฉนวน XLPE) และสายไฟและสายเคเบิลความถี่สูง

คุณภาพของสารประกอบพลาสติกนั้นไม่ได้พิจารณาจากคุณสมบัติของพอลิเมอร์พื้นฐานเท่านั้น แต่ยังพิจารณาจากการเลือกที่ถูกต้องและคุณภาพของสารตัวเติมและพลาสติไซเซอร์การเลือกใช้ฟิลเลอร์และพลาสติไซเซอร์เป็นความท้าทายที่สำคัญสำหรับผู้ผลิตที่ต้องการได้รับคุณสมบัติที่ต้องการ

งานที่ยากที่สุดในด้านเทคนิคและเศรษฐศาสตร์ เช่น การจัดหายางที่ทนต่อโอโซน ฯลฯ จะแก้ไขได้โดยการเลือกพลาสติกพื้นฐานหรือวัสดุสังเคราะห์ที่มีคุณสมบัติที่จำเป็น

ด้วยสถานะทางเคมีในปัจจุบันสามารถคาดหวังการปรากฏตัวของวัสดุสังเคราะห์จำนวนหนึ่งในอนาคตอันใกล้ซึ่งการใช้งานจะทำให้สามารถแก้ปัญหาที่ยังไม่ได้รับการแก้ไขด้วยฉนวนของสายไฟและสายเคเบิลได้อย่างสมบูรณ์