การบำรุงรักษามอเตอร์ไฟฟ้า

ดำเนินการซ่อมแซมในปัจจุบันเพื่อให้แน่ใจว่าและฟื้นฟูการทำงานของมอเตอร์ไฟฟ้า ประกอบด้วยการเปลี่ยนหรือคืนค่าชิ้นส่วนแต่ละชิ้น ดำเนินการ ณ สถานที่ติดตั้งเครื่องหรือในโรงงาน

ดำเนินการซ่อมแซมในปัจจุบันเพื่อให้แน่ใจว่าและฟื้นฟูการทำงานของมอเตอร์ไฟฟ้า ประกอบด้วยการเปลี่ยนหรือคืนค่าชิ้นส่วนแต่ละชิ้น ดำเนินการ ณ สถานที่ติดตั้งเครื่องหรือในโรงงาน

ความถี่ของการซ่อมมอเตอร์ไฟฟ้าในปัจจุบันถูกกำหนดโดยระบบ PPR ขึ้นอยู่กับตำแหน่งที่ติดตั้งมอเตอร์ ประเภทของเครื่องจักรหรือเครื่องจักรที่ใช้งาน และระยะเวลาที่ทำงานต่อวัน มอเตอร์ไฟฟ้าส่วนใหญ่ได้รับการซ่อมแซมทุกๆ 24 เดือน

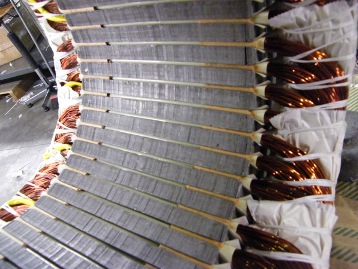

เมื่อดำเนินการซ่อมแซมในปัจจุบัน การดำเนินการดังต่อไปนี้จะดำเนินการ: การทำความสะอาด การถอดแยกชิ้นส่วน การถอดและการตรวจจับข้อบกพร่องของมอเตอร์ไฟฟ้า การเปลี่ยนตลับลูกปืน การซ่อมแซมขั้วต่อ กล่องขั้วต่อ ส่วนที่เสียหายของขดลวดขดลวด การประกอบมอเตอร์ไฟฟ้า การทาสี ไม่ทำงาน และอยู่ระหว่างโหลด สำหรับเครื่องจักรที่มีกระแสตรงและมอเตอร์ไฟฟ้าที่มีเฟสโรเตอร์ กลไกการรวบรวมแปรงจะได้รับการซ่อมแซมเพิ่มเติม

ตารางที่ 1 ความผิดปกติที่อาจเกิดขึ้นของมอเตอร์ไฟฟ้าและสาเหตุ

ความผิดปกติ สาเหตุ มอเตอร์ไฟฟ้าไม่เริ่มทำงาน วงจรเปิดในเครือข่ายไฟฟ้าหรือในขดลวดสเตเตอร์ มอเตอร์ไฟฟ้าไม่หมุนระหว่างการสตาร์ท เสียงฮัม ร้อนขึ้น ไม่มีแรงดันไฟฟ้าในเฟสใดเฟสหนึ่ง เฟสถูกขัดจังหวะ มอเตอร์ไฟฟ้า โอเวอร์โหลด แถบโรเตอร์ถูกตัด ลดความเร็วและเสียงฮัม การสึกหรอของแบริ่ง การวางแนวไม่ถูกต้องของแผงปิดปลาย การงอของเพลา มอเตอร์หยุดทำงานเมื่อโหลดเพิ่มขึ้น แรงดันตกในเครือข่าย การเชื่อมต่อขดลวดไม่ถูกต้อง การแตกของสเตเตอร์เฟสใดเฟสหนึ่ง การหยุดชะงักของการย้อนกลับ โอเวอร์โหลด ของมอเตอร์, การแตกของขดลวดโรเตอร์ (สำหรับมอเตอร์โรเตอร์ที่มีบาดแผล) มอเตอร์ส่งเสียงดังมากเมื่อสตาร์ท ตัวครอบพัดลมบิดงอหรือมีสิ่งแปลกปลอมหลุดเข้าไปในตัว มอเตอร์ไฟฟ้าร้อนจัดระหว่างการทำงาน การต่อขดลวดถูกต้อง , เสียงดังสม่ำเสมอ แรงดันไฟหลักสูงหรือต่ำ มอเตอร์ไฟฟ้าโอเวอร์โหลด อุณหภูมิแวดล้อมสูง พัดลมชำรุดหรืออุดตัน พื้นผิวของมอเตอร์อุดตัน มอเตอร์ทำงานหยุด แหล่งจ่ายไฟขัดข้อง แรงดันไฟฟ้าต่ำในระยะยาว , การปิดกั้นกลไก ความต้านทานที่ลดลงของขดลวดสเตเตอร์ (โรเตอร์) ขดลวดสกปรกหรือเปียก ความร้อนที่มากเกินไปของตลับลูกปืนมอเตอร์ ตลับลูกปืนเสียจากการจัดเรียงตำแหน่ง ความร้อนที่เพิ่มขึ้นของขดลวดสเตเตอร์ การหยุดชะงักของเฟส แรงดันไฟฟ้าเกินหรือแรงดันต่ำ วงจรจากเลี้ยวหนึ่งไปอีกเลี้ยว ลัดวงจรระหว่างเฟสที่คดเคี้ยว เมื่อมอเตอร์ไฟฟ้าเปิดอยู่การป้องกันถูกเรียกใช้ ขดลวดสเตเตอร์ที่เชื่อมต่อไม่ถูกต้อง ขดลวดลัดวงจรกับตัวเสื้อหรือต่อเข้าด้วยกัน

การซ่อมแซมปัจจุบันดำเนินการตามลำดับเทคโนโลยีที่แน่นอน ก่อนเริ่มการซ่อมแซมจำเป็นต้องตรวจสอบเอกสารประกอบกำหนดเวลาการทำงานของตลับลูกปืนมอเตอร์ไฟฟ้าและพิจารณาว่ามีข้อบกพร่องที่ค้างอยู่หรือไม่ มีการแต่งตั้งช่างฝีมือเพื่อดำเนินงานเตรียมเครื่องมือวัสดุอุปกรณ์ที่จำเป็นโดยเฉพาะกลไกการยก

ก่อนเริ่มการถอดแยกชิ้นส่วน มอเตอร์ไฟฟ้าจะถูกตัดการเชื่อมต่อจากเครือข่าย มีการดำเนินมาตรการเพื่อป้องกันการจ่ายแรงดันไฟฟ้าโดยไม่ตั้งใจ เครื่องที่จะซ่อมแซมได้รับการทำความสะอาดฝุ่นและสิ่งสกปรกด้วยแปรง เป่าลมอัดจาก คอมเพรสเซอร์ คลายเกลียวสกรูที่ยึดฝาครอบของกล่องขั้วต่อ ถอดฝาครอบออก และปลดสายไฟ (สายไฟ) ที่จ่ายกำลังมอเตอร์ ดึงสายเคเบิลออกโดยคำนึงถึงรัศมีการดัดที่จำเป็นเพื่อไม่ให้เกิดความเสียหาย สลักเกลียวและชิ้นส่วนขนาดเล็กอื่นๆ พับเก็บในกล่องที่รวมอยู่ในชุดเครื่องมือและอุปกรณ์เสริม

เมื่อทำการถอดประกอบมอเตอร์ไฟฟ้า จำเป็นต้องใส่เครื่องหมายบนแกนเพื่อกำหนดตำแหน่งของคัปปลิ้งครึ่งหนึ่งให้สัมพันธ์กัน รวมทั้งสังเกตว่ารูใดในคัปปลิ้งที่ครึ่งพินพอดี ต้องผูกแผ่นรองใต้ขาและทำเครื่องหมายเพื่อให้หลังการซ่อมแซมมีการติดตั้งแผ่นรองแต่ละกลุ่มเข้าที่ซึ่งจะช่วยให้จัดตำแหน่งของเครื่องไฟฟ้าได้ง่ายขึ้น ต้องทำเครื่องหมายที่ฝาครอบ หน้าแปลน และส่วนอื่นๆ ด้วย มิฉะนั้นอาจต้องถอดประกอบใหม่

ถอดมอเตอร์ไฟฟ้าออกจากฐานหรือที่ทำงานโดยใช้สลักเกลียว อย่าใช้เพลาหรือตัวป้องกันปลายเพื่อการนี้ อุปกรณ์ยกใช้ในการถอด

การถอดประกอบมอเตอร์ไฟฟ้าดำเนินการตามกฎบางประการ เริ่มต้นด้วยการถอดข้อต่อครึ่งตัวออกจากเพลา ในกรณีนี้จะใช้แรงดึงด้วยมือและไฮดรอลิก หลังจากนั้นให้ถอดตัวเรือนพัดลมและตัวพัดลมออก, คลายเกลียวสลักเกลียวที่ยึดตัวป้องกันตลับลูกปืน, แผ่นป้องกันส่วนท้ายจะถูกลบออกด้วยการทุบเบา ๆ ด้วยค้อนที่ส่วนต่อขยายที่ทำจากไม้, ทองแดง, อลูมิเนียม, โรเตอร์จะถูกลบออกจาก ถอดสเตเตอร์, ชิลด์ส่วนหน้าออก, ถอดตลับลูกปืนออก

หลังจากแยกชิ้นส่วน ชิ้นส่วนต่างๆ จะถูกทำความสะอาดด้วยลมอัดโดยใช้แปรงขนสำหรับขดลวดและแปรงโลหะสำหรับตัวเรือน แผงปิดปลาย และโครง สิ่งสกปรกที่แห้งจะถูกกำจัดออกด้วยไม้พาย ห้ามใช้ไขควง มีด หรือของมีคมอื่นๆ การตรวจจับการทำงานผิดปกติของมอเตอร์ไฟฟ้าเป็นการประเมินเงื่อนไขทางเทคนิคและการระบุส่วนประกอบและชิ้นส่วนที่มีข้อบกพร่อง

เมื่อชิ้นส่วนกลไกมีข้อบกพร่อง จะมีการตรวจสอบสิ่งต่อไปนี้: สภาพของตัวยึด การไม่มีรอยร้าวในตัวเรือนและฝาครอบ การสึกหรอของตลับลูกปืน และสภาพของตลับลูกปืนเอง ในเครื่อง DC ส่วนประกอบสำคัญที่ต้องพิจารณาอย่างครอบคลุมคือกลไกการรวบรวมแปรง

นี่คือความเสียหายของที่วางแปรง, รอยแตกและชิปบนแปรง, การสึกหรอบนแปรง, รอยขีดข่วนและรอยบุบบนพื้นผิวของตัวสะสม, การนูนของซีลไมคาไนต์ระหว่างแผ่น กลไกการรวบรวมแปรงทำงานผิดปกติส่วนใหญ่ได้รับการแก้ไขระหว่างการซ่อมแซมตามปกติในกรณีที่กลไกนี้เสียหายร้ายแรง เครื่องจะถูกส่งไปยกเครื่องใหม่

ความผิดปกติในชิ้นส่วนไฟฟ้าถูกซ่อนไว้จากสายตามนุษย์ การตรวจจับทำได้ยากขึ้น จำเป็นต้องใช้อุปกรณ์พิเศษ ในกรณีนี้จำนวนความล้มเหลวของขดลวดสเตเตอร์จะถูก จำกัด โดยข้อบกพร่องต่อไปนี้: วงจรเปิด, ลัดวงจรของแต่ละวงจรต่อกันและกันหรือต่อกล่อง, ลัดวงจร

สามารถตรวจจับการแตกของขดลวดและการลัดวงจรไปยังเคสได้โดยใช้เมกโอห์มมิเตอร์ การปิดการหมุนถูกกำหนดโดยใช้อุปกรณ์ EL-15 พบการแตกในแถบโรเตอร์ของกรงกระรอกในการติดตั้งพิเศษ ขจัดการทำงานผิดปกติระหว่างการซ่อมแซมตามปกติ (ความเสียหายต่อชิ้นส่วนด้านหน้า การแตกหักหรือการไหม้ของปลายเอาต์พุต) สามารถสร้างได้ด้วยเมกโอห์มมิเตอร์หรือการตรวจด้วยสายตา ในบางกรณีจำเป็นต้องใช้อุปกรณ์ EL-15 ในระหว่างการตรวจจับข้อผิดพลาด ความต้านทานของฉนวนจะถูกวัดเพื่อกำหนดความจำเป็นในการทำให้แห้ง

การซ่อมมอเตอร์กระแสตรงมีดังนี้ เมื่อเธรดแตก เธรดใหม่จะถูกตัด (สำหรับการใช้ต่อไป อนุญาตให้ใช้เธรดที่มีเธรดไม่เกินสองเธรด), เปลี่ยนสลักเกลียว, ฝาครอบเชื่อม ขดลวดที่เสียหายถูกหุ้มด้วยเทปฉนวนหลายชั้นหรือเปลี่ยนใหม่ หากฉนวนมีรอยร้าว หลุดล่อน หรือเสียหายทางกลตลอดความยาวทั้งหมด

หากผิวหน้าของขดลวดสเตเตอร์เสียหาย จะมีการทาสารเคลือบเงาแบบแห้งด้วยลมในบริเวณที่ชำรุด ตลับลูกปืนจะถูกเปลี่ยนด้วยตลับใหม่หากมีรอยร้าว บิ่น รอยบุบ การเปลี่ยนสี หรือการทำงานผิดปกติอื่นๆการลงจอดของตลับลูกปืนบนเพลามักจะดำเนินการโดยการอุ่นที่อุณหภูมิ 80 ... 90 ° C ในอ่างน้ำมัน

การติดตั้งตลับลูกปืนดำเนินการด้วยตนเองโดยใช้หัวจับแบบพิเศษและค้อนหรือแบบกลไกโดยใช้ pneumohydraulic press ควรสังเกตว่าเนื่องจากการเปิดตัวเครื่องไฟฟ้าชุดเดียวปริมาณการซ่อมแซมชิ้นส่วนเครื่องจักรกลจึงลดลงอย่างรวดเร็ว เนื่องจากจำนวนของแผ่นปิดปลายและฝาครอบต่างๆ ลดลง จึงมีความเป็นไปได้ที่จะเปลี่ยนใหม่

ขั้นตอนการประกอบมอเตอร์ไฟฟ้าขึ้นอยู่กับขนาดและคุณสมบัติการออกแบบ สำหรับมอเตอร์ไฟฟ้าขนาด 1 - 4 หลังจากกดตลับลูกปืนแล้ว ให้ติดตั้งชิลด์ส่วนหน้า โรเตอร์ถูกใส่เข้าไปในสเตเตอร์ ใส่ชิลด์ด้านหลัง ติดตั้งพัดลมและฝาครอบ และยึดเข้าที่ แล้วต่อแบบฮาล์ฟคัปปลิ้ง มีการติดตั้ง นอกจากนี้ขึ้นอยู่กับขอบเขตของการซ่อมแซมในปัจจุบัน การไม่ทำงาน การประกบกับเครื่องจักรที่ใช้งาน และการทดสอบโหลดจะดำเนินการ

การตรวจสอบการทำงานของมอเตอร์ไฟฟ้าที่ความเร็วรอบเดินเบาหรือกลไกที่ไม่ได้โหลดนั้นดำเนินการดังนี้ หลังจากตรวจสอบการทำงานของการป้องกันและสัญญาณเตือนแล้ว การทดลองใช้งานจะดำเนินการโดยฟังเสียงเคาะ เสียง การสั่นสะเทือน และการปิดเครื่องในภายหลัง หลังจากนั้นมอเตอร์ไฟฟ้าจะเริ่มทำงาน ตรวจสอบความเร่งเป็นความเร็วที่กำหนดและตรวจสอบความร้อนของตลับลูกปืน วัดกระแสไม่มีโหลดของทุกเฟส

กระแสไม่มีโหลดที่วัดได้ในแต่ละเฟสไม่ควรแตกต่างกันเกิน ± 5% ความแตกต่างระหว่างพวกเขามากกว่า 5% บ่งชี้ถึงความผิดปกติของขดลวดสเตเตอร์หรือโรเตอร์ การเปลี่ยนแปลงของช่องว่างอากาศระหว่างสเตเตอร์และโรเตอร์ หรือความผิดปกติของตลับลูกปืนตามกฎแล้วระยะเวลาของการตรวจสอบคืออย่างน้อย 1 ชั่วโมง การทำงานของมอเตอร์ไฟฟ้าภายใต้ภาระจะดำเนินการเมื่อเปิดอุปกรณ์เทคโนโลยี

การทดสอบหลังการซ่อมแซมมอเตอร์ไฟฟ้าตามมาตรฐานปัจจุบันควรมีการตรวจสอบสองครั้ง - การวัดความต้านทานของฉนวนและประสิทธิภาพการป้องกัน สำหรับมอเตอร์ไฟฟ้าที่มีขนาดไม่เกิน 3 กิโลวัตต์ จะวัดค่าความต้านทานฉนวนของขดลวดสเตเตอร์ และสำหรับมอเตอร์ที่มีขนาดเกิน 3 กิโลวัตต์ นอกจากนี้ วัดค่าสัมประสิทธิ์การดูดซับ… ในขณะเดียวกัน สำหรับมอเตอร์ไฟฟ้าที่มีแรงดันไฟฟ้าสูงถึง 660 V ในสภาวะเย็น ความต้านทานของฉนวนต้องมีอย่างน้อย 1 MΩ และที่อุณหภูมิ 60 °C — 0.5 MΩ การวัดทำด้วย 1,000 V megometer

การทดสอบการทำงานของการป้องกันเครื่องจักรสูงถึง 1,000 V ด้วยระบบจ่ายที่มีสายดินเป็นกลางนั้นดำเนินการโดยการวัดกระแสไฟฟ้าลัดวงจรเฟสเดียวไปยังตัวเรือนโดยตรงโดยใช้อุปกรณ์พิเศษหรือโดยการวัดอิมพีแดนซ์ของ "เฟสศูนย์ " วงจรที่มีการกำหนดกระแสไฟฟ้าลัดวงจรเฟสเดียวในภายหลัง กระแสที่เกิดขึ้นจะถูกเปรียบเทียบกับกระแสไฟของอุปกรณ์ป้องกันโดยคำนึงถึงค่าสัมประสิทธิ์ PUE จะต้องมากกว่ากระแสฟิวส์ของฟิวส์หรือเบรกเกอร์ที่ใกล้ที่สุด

ในกระบวนการดำเนินการซ่อมแซมปัจจุบัน เพื่อปรับปรุงความน่าเชื่อถือของมอเตอร์ไฟฟ้าของการดัดแปลงแบบเก่า ขอแนะนำให้ดำเนินมาตรการปรับปรุงให้ทันสมัย สิ่งที่ง่ายที่สุดคือการชุบสามชั้นของสเตเตอร์ที่คดเคี้ยวด้วยการเคลือบเงาด้วยการเพิ่มสารยับยั้งตัวยับยั้งที่กระจายตัวในฟิล์มเคลือบเงาและเติมเข้าไปจะป้องกันการแทรกซึมของความชื้น นอกจากนี้ ยังสามารถห่อหุ้มปลายด้านหน้าด้วยอีพอกซีเรซินได้ แต่เครื่องยนต์อาจไม่สามารถแก้ไขได้