เสาโลหะของสายไฟเหนือศีรษะ (PTL)

ขอบเขตของการประยุกต์ใช้การสนับสนุนโลหะของสายไฟเหนือศีรษะ (PTL) นั้นพิจารณาจากข้อดีที่สำคัญหลายประการซึ่งแยกแยะความแตกต่างในเกณฑ์ดี ฐานรองรับทำด้วยโลหะจากฐานทำด้วยไม้และคอนกรีตเสริมเหล็ก.

ข้อดีของการรองรับโลหะเมื่อเทียบกับไม้มีดังนี้:

-

อายุการใช้งานยาวนานขึ้น

-

ความสามารถในการต้านทานไฟและการทำลายล้างจากการปล่อยสายฟ้าในแนวรับ

-

รองรับสายเคเบิลได้มากขึ้นและรองรับความสูงได้ไม่จำกัด

-

ความน่าเชื่อถือในการดำเนินงานสูงและง่ายต่อการบำรุงรักษา

-

เงื่อนไขที่ดีที่สุดสำหรับการต่อลงดินและแขวนสายป้องกัน

-

การออกแบบสถาปัตยกรรมที่ดีที่สุดของเสา

-

การประกอบชิ้นส่วนขนาดใหญ่ ช่วยให้สามารถผลิตชิ้นส่วนสนับสนุนหลักทั้งหมดหรือชิ้นส่วนแต่ละชิ้นในโรงงาน ซึ่งช่วยลดงานที่ใช้แรงงานจำนวนมากบนรางได้อย่างมาก นอกจากนี้การรองรับโลหะที่มีน้ำหนักและความสูงเท่ากันยังเบากว่าไม้และคอนกรีตเสริมเหล็กโดยประมาณ

ข้อเสียของการรองรับโลหะคือ:

-

ความจำเป็นในการทาสีเป็นระยะเพื่อป้องกันสนิม

-

การใช้ความจุของยานพาหนะไม่ดีเมื่อขนส่งอุปกรณ์ประกอบฉาก

-

ความจำเป็นในการทำงานพิเศษบนราง (การติดตั้ง การเจาะ และการเชื่อมโครงสร้างโลหะในบางครั้ง) ซึ่งต้องใช้แรงงานที่มีทักษะเฉพาะด้านต่างๆ และทำให้การติดตั้งยุ่งยาก

-

ต้นทุนการก่อสร้างสายเริ่มต้นที่เพิ่มขึ้น

รองรับโลหะที่ทำ:

-

ในสายการผลิตที่ต้องการความน่าเชื่อถือในการดำเนินงานสูง อายุการใช้งานยาวนานของส่วนรองรับ เช่นเดียวกับสายโซ่คู่

-

ที่ทางแยกขนาดใหญ่ผ่านโครงสร้างทางวิศวกรรมต่างๆ หรือผ่านแม่น้ำ

-

ในเขตเมืองและเขตอุตสาหกรรมและในพื้นที่ภูเขาที่ไม่ได้วางไม้ค้ำเนื่องจากขนาดแผนใหญ่

องค์ประกอบโครงสร้างของที่รองรับโลหะ

ส่วนรองรับโลหะประกอบด้วยองค์ประกอบโครงสร้างหลักสี่ส่วนดังต่อไปนี้:

-

พื้นฐาน;

-

รองรับเสาหลักหรือเพลา

-

สำรวจ;

-

เชือกหรือเขาค้ำ.

ฐานของเท้าทำหน้าที่ยึดเหนี่ยวและให้ความมั่นคงแก่เท้า ในบางกรณีฐานรองรับทำจากโลหะ

เสาหลักซึ่งรองรับการยึดไม้หมอนและเชือกที่ความสูงระดับหนึ่งจากพื้น รับรู้ภาระภายนอกทั้งหมดจากสายไฟและสายเคเบิลและถ่ายโอนไปยังฐาน

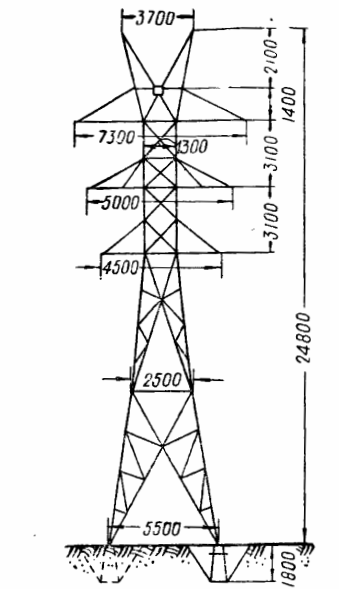

จากการออกแบบ เสาหลักหรือเพลารองรับเป็นโครงโครงตาข่ายน้ำหนักเบาที่มีหน้าตัดเป็นรูปสี่เหลี่ยมผืนผ้าหรือสี่เหลี่ยมจัตุรัส ในการรองรับเกือบทุกประเภท ขนาดภาคตัดขวางของเสารองรับจะลดลงจากล่างขึ้นบน

โครงยึดเชิงพื้นที่ซึ่งทำหน้าที่เป็นชั้นวางรองรับประกอบด้วย:

-

แถบหลักสี่แถบ (ซี่โครง) เรียกว่าคอร์ดซึ่งรับน้ำหนักส่วนใหญ่

-

ระบบของแถบเสริมหรือกริดที่อยู่ทั้งสี่ด้านของส่วนรองรับและการเชื่อมต่อสายพาน

-

โครงยึดแนวนอนหลายระบบตั้งอยู่ในส่วนตัดขวางของส่วนรองรับและเรียกว่าไดอะแฟรม

ข้อต่อของแถบขัดแตะกับสายพานหรือเรียกว่าโหนด จุดศูนย์กลางของโหนดคือจุดตัดของแกนตามยาวของแท่งที่มาบรรจบกันที่โหนดที่กำหนด

รองรับสองโซ่โลหะระดับกลาง

ส่วนของคอร์ดที่อยู่ระหว่างสองโหนดที่อยู่ติดกันเรียกว่าแผง และระยะห่างระหว่างจุดศูนย์กลางของโหนดเหล่านี้คือความยาวของแผง

ตารางและหินแกรนิตของเสามีความโดดเด่นตามตำแหน่งที่สัมพันธ์กับแกนของเส้น

ใบหน้าตามขวางหรือด้านหน้า (โครงตาข่าย) คือใบหน้ารองรับที่อยู่ตรงข้ามแกนของเส้น และใบหน้าตามยาวหรือด้านข้างคือใบหน้าที่ขนานกับแกนของเส้น

บ่อยครั้งที่กริดทั้งสองด้านของคอลัมน์หรือแม้แต่ทั้งสี่มีโครงแบบเดียวกัน (ไดอะแกรม)

แท่นรองรับได้รับการออกแบบมาเพื่อยึดสายไฟเข้ากับส่วนรองรับโดยใช้ฉนวนที่มีการเสริมแรงที่ระยะห่างระหว่างกันและจากเพลารองรับ

ในโครงสร้างสลีปเปอร์ขนาด 35 และ 110 kV ส่วนใหญ่ สลีปเปอร์จะทำจากมุมในรูปแบบของโครงสร้างคานยื่นรูปสามเหลี่ยมขนาดเล็กที่ติดอยู่กับเพลารองรับ บ่อยครั้งที่การลัดเลาะทำจากช่องทาง โครงถักมักอยู่ในรูปแบบของโครงถักเชิงพื้นที่ยาวที่มีหน้าตัดเป็นรูปสี่เหลี่ยมจัตุรัสหรือสี่เหลี่ยม

ตัวต้านทานเชือกหรือแตรใช้เพื่อยึดสายเคเบิลป้องกันที่ระยะหนึ่งเหนือตัวนำ พวกเขาทำในรูปแบบของโครงสร้างแสงที่เป็นส่วนบนของส่วนรองรับ

โครงข้อหมุนเชิงพื้นที่ซึ่งเป็นส่วนหลักของส่วนรองรับแตกต่างจากโครงข้อหมุนโลหะก่อสร้างทั่วไป:

-

ความสว่างของแกนของโครงสร้างประกอบด้วยแท่งที่ทำมุมเดียวเกือบทั้งหมดซึ่งมักจะเป็นโปรไฟล์ขนาดเล็กและขนาดกลาง

-

เพิ่มขึ้น 1.5 — 2 เท่าของความยืดหยุ่นของทั้งแท่งเดี่ยวและโครงถักทั้งหมด

-

ขนาดตามขวางที่สำคัญของโครงและความสูงที่ดี

เนื่องจากลักษณะดังกล่าว โครงสร้างโลหะของส่วนรองรับของสายไฟเหนือศีรษะมีน้ำหนักเชิงปริมาตรต่ำ ซึ่งสร้างค่าสัมประสิทธิ์การใช้ความสามารถในการรับน้ำหนักบรรทุกของยานพาหนะในระหว่างการขนส่งต่ำ นอกจากนี้ การมีมุมเล็กๆ ในโครงสร้างพร้อมปัจจัยความยืดหยุ่นที่เพิ่มขึ้น ทำให้เกิดความยากลำบากอย่างมากในการป้องกันไม่ให้เกิดความเสียหายระหว่างการขนถ่าย การขนถ่าย และการขนส่ง

ในกระบวนการผลิตและติดตั้งตัวรองรับโลหะ วิธีการต่อแท่งมีความสำคัญในการผลิตไม่น้อยไปกว่าประเภทของการก่อสร้าง การเชื่อมต่อแถบต่อไปนี้ใช้กับทั้งโรงงานและส่วนประกอบรองรับโลหะ:

-

โลดโผน;

-

การเชื่อม;

-

การเชื่อมต่อแบบเกลียว

วิธีการเชื่อมต่อถูกเลือกในการออกแบบทางเทคนิค และในระหว่างการออกแบบโดยละเอียดของส่วนรองรับ จะมีการพัฒนาการออกแบบโหนดที่สอดคล้องกัน สถานการณ์นี้ควรได้รับการพิจารณาโดยอุตสาหกรรมการก่อสร้าง และคำถามเกี่ยวกับวิธีการเชื่อมต่อที่เหมาะสมที่สุดสำหรับเงื่อนไขการก่อสร้างของสายนี้ควรได้รับการแก้ไขในเวลาที่เหมาะสม

ก่อนหน้านี้ ข้อต่อแบบตอกหมุดเป็นวิธีการหลักวิธีหนึ่งในการต่อแท่งในแนวรองรับ และตอนนี้เนื่องจากเหตุผลด้านการผลิต ข้อต่อเหล่านี้จึงถูกแทนที่ด้วยการเชื่อมหรือสลักเกลียวอย่างสมบูรณ์ ไม่เพียงแต่ระหว่างการติดตั้งเท่านั้น แต่ยังรวมถึงที่โรงงานด้วย

การเชื่อมเป็นหนึ่งในวิธีการทั่วไปในการต่อแท่งในการสร้างตัวรองรับโลหะ ต้นทุนการเชื่อมที่ต่ำในโรงงานทำให้กระบวนการผลิตของโครงสร้างรอยง่ายขึ้นอย่างมีนัยสำคัญและการลดน้ำหนักที่แน่นอนกำหนดวิธีการใช้การเชื่อมต่อนี้อย่างกว้างขวางซึ่งมีข้อได้เปรียบที่สำคัญเหนือวิธีอื่น

ในการผลิตตัวรองรับโลหะ การเชื่อมต่อของแท่งนั้นทำได้โดยการเชื่อมอาร์กด้วยไฟฟ้าโดยเฉพาะ ความยากลำบากอย่างมากในการจัดหาสายการเชื่อมแบบรั้ว ค่าใช้จ่ายของเชื้อเพลิงเหลวและการบำรุงรักษาอุปกรณ์โดยบุคลากรที่มีคุณสมบัติ ตลอดจนความจำเป็นในการหมุนเมื่อเชื่อมโครงสร้าง ทำให้จำกัดความเป็นไปได้ในการใช้การเชื่อมในการติดตั้ง

การเชื่อมต่อแบบสลักเกลียวใช้ในการติดตั้งส่วนรองรับบนเส้นเนื่องจากความยากลำบากในการผลิตหมุดย้ำและการเชื่อมด้วยไฟฟ้าของแผ่นอิเล็กโทรด

การใช้ข้อต่อแบบสลักเกลียวในชุดรองรับเกิดจากข้อดีหลายประการต่อไปนี้เหนือการโลดโผนและการเชื่อม:

-

ลดความซับซ้อนของกระบวนการติดตั้งส่วนรองรับซึ่งไม่ต้องการโครงสร้างเอียง เครื่องมือพิเศษ อุปกรณ์หรือกลไก

-

ความสามารถในการเชื่อมต่อแบบสลักเกลียวโดยไม่ต้องใช้แรงงานที่มีทักษะ (หมุดย้ำหรือช่างเชื่อม)

-

ลดเวลาที่ใช้ในการประกอบส่วนรองรับได้อย่างมาก

ข้อเสียของการเชื่อมต่อสลักเกลียวสีดำ ได้แก่ :

-

การลดความน่าเชื่อถือของข้อต่อแบบสลักเกลียวเมื่อเทียบกับแบบเชื่อมหรือแบบหมุดย้ำ เนื่องจากการกระจายแรงที่ไม่สม่ำเสมอระหว่างสลักเกลียว

-

ค่าใช้จ่ายที่สำคัญสำหรับฮาร์ดแวร์ (สลักเกลียว น็อต และแหวนรอง) จำนวนและขนาดที่มากกว่าหมุดย้ำที่มีความแข็งแรงเท่ากัน