อุปกรณ์ขับเคลื่อนไฟฟ้า

แอคชูเอเตอร์ต่าง ๆ ใช้เพื่อปิดและเปิดหน้าสัมผัสของอุปกรณ์ไฟฟ้า ในไดรฟ์แบบแมนนวล กำลังจะถูกส่งจากมือมนุษย์ผ่านระบบส่งกำลังเชิงกลไปยังหน้าสัมผัส การสั่งงานด้วยมือจะใช้ในอุปกรณ์ตัดการเชื่อมต่อ เซอร์กิตเบรกเกอร์ เซอร์กิตเบรกเกอร์ และคอนโทรลเลอร์บางตัว

แอคชูเอเตอร์ต่าง ๆ ใช้เพื่อปิดและเปิดหน้าสัมผัสของอุปกรณ์ไฟฟ้า ในไดรฟ์แบบแมนนวล กำลังจะถูกส่งจากมือมนุษย์ผ่านระบบส่งกำลังเชิงกลไปยังหน้าสัมผัส การสั่งงานด้วยมือจะใช้ในอุปกรณ์ตัดการเชื่อมต่อ เซอร์กิตเบรกเกอร์ เซอร์กิตเบรกเกอร์ และคอนโทรลเลอร์บางตัว

ส่วนใหญ่มักจะใช้การสั่งงานด้วยมือในอุปกรณ์ที่ไม่ใช่แบบอัตโนมัติ แม้ว่าในอุปกรณ์ป้องกันบางชนิด การเปิดเครื่องจะทำได้ด้วยตนเองและปิดโดยอัตโนมัติภายใต้การทำงานของสปริงที่ถูกบีบอัด ไดรฟ์ระยะไกลประกอบด้วยไดรฟ์แม่เหล็กไฟฟ้า นิวแมติกไฟฟ้า มอเตอร์ไฟฟ้า และไดรฟ์ระบายความร้อน

ไดรฟ์แม่เหล็กไฟฟ้า

อุปกรณ์ไฟฟ้าที่ใช้กันอย่างแพร่หลายคือไดรฟ์แม่เหล็กไฟฟ้าที่ใช้แรงดึงดูดของกระดองกับแกนกลาง แม่เหล็กไฟฟ้า หรือแรงดึงของสมอ ขดลวดแม่เหล็กไฟฟ้า.

วัสดุแม่เหล็กไฟฟ้าใดๆ ที่อยู่ในสนามแม่เหล็กจะได้รับคุณสมบัติของแม่เหล็ก ดังนั้น แม่เหล็กหรือแม่เหล็กไฟฟ้าจะดึงดูดวัตถุที่เป็นแม่เหล็กไฟฟ้าเข้าหาตัวมันเองคุณสมบัตินี้อ้างอิงจากอุปกรณ์ยก ดึง และหมุนแม่เหล็กไฟฟ้าประเภทต่างๆ

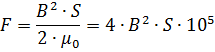

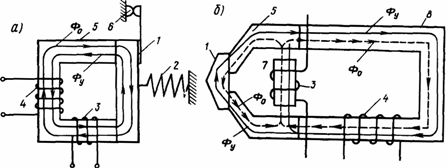

แรง F ซึ่งแม่เหล็กไฟฟ้าหรือ แม่เหล็กถาวร ดึงดูดร่างกายที่เป็นแม่เหล็กไฟฟ้า - สมอ (รูปที่ 1, a)

โดยที่ B คือการเหนี่ยวนำแม่เหล็กในช่องว่างอากาศ S คือพื้นที่หน้าตัดของเสา

ฟลักซ์แม่เหล็ก F ที่สร้างขึ้นโดยขดลวดของแม่เหล็กไฟฟ้า และด้วยเหตุนี้การเหนี่ยวนำแม่เหล็ก B ในช่องว่างอากาศตามที่กล่าวไว้ข้างต้น ขึ้นอยู่กับแรงเคลื่อนแม่เหล็กของขดลวด กล่าวคือ ของจำนวนรอบ w และกระแสไหลผ่าน ดังนั้นจึงสามารถปรับแรง F (แรงดึงของแม่เหล็กไฟฟ้า) ได้โดยการเปลี่ยนกระแสในขดลวด

คุณสมบัติของไดรฟ์แม่เหล็กไฟฟ้านั้นขึ้นอยู่กับแรง F ที่ตำแหน่งของกระดอง การพึ่งพานี้เรียกว่าลักษณะการยึดเกาะของไดรฟ์แม่เหล็กไฟฟ้า รูปร่างของระบบแม่เหล็กมีอิทธิพลอย่างมากต่อลักษณะการยึดเกาะ

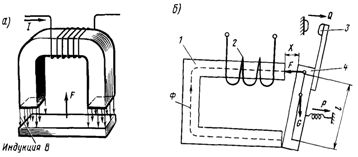

ระบบแม่เหล็กที่ประกอบด้วยแกนรูปตัวยู 1 (รูปที่ 1, b) พร้อมขดลวด 2 และกระดองหมุน 4 ซึ่งเชื่อมต่อกับหน้าสัมผัสที่เคลื่อนที่ได้ 3 ของอุปกรณ์นั้นแพร่หลายในอุปกรณ์ไฟฟ้า

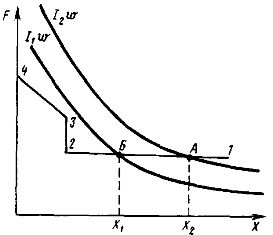

มุมมองโดยประมาณของลักษณะการยึดเกาะแสดงในรูปที่ 2. เมื่อหน้าสัมผัสเปิดเต็มที่ ช่องว่างอากาศ x ระหว่างกระดองและแกนมีขนาดค่อนข้างใหญ่ และความต้านทานแม่เหล็กของระบบจะใหญ่ที่สุด ดังนั้นฟลักซ์แม่เหล็ก F ในช่องว่างอากาศของแม่เหล็กไฟฟ้า การเหนี่ยวนำ B และแรงดึง F จะมีค่าน้อยที่สุด อย่างไรก็ตาม ด้วยแรงขับที่คำนวณอย่างถูกต้อง แรงนี้ควรให้แรงดึงดูดของสมอกับแกนกลาง

ข้าว. 1.แผนผังของแม่เหล็กไฟฟ้า (a) และแผนผังของไดรฟ์แม่เหล็กไฟฟ้าที่มีวงจรแม่เหล็กรูปตัวยู (b)

เมื่ออาร์มาเจอร์เคลื่อนเข้าใกล้แกนกลางมากขึ้นและช่องว่างอากาศลดลง ฟลักซ์แม่เหล็กในช่องว่างจะเพิ่มขึ้นและแรงดึงก็จะเพิ่มขึ้นตามไปด้วย

แรงผลัก F ที่สร้างขึ้นโดยไดรฟ์จะต้องเพียงพอที่จะเอาชนะแรงต้านของระบบขับเคลื่อนของยานพาหนะ ซึ่งรวมถึงแรงของน้ำหนักของระบบเคลื่อนที่ G แรงกดสัมผัส Q และแรง P ที่สร้างโดยสปริงส่งคืน (ดูรูปที่ 1, b) การเปลี่ยนแปลงของแรงที่เกิดขึ้นเมื่อเคลื่อนย้ายสมอจะแสดงในแผนภาพ (ดูรูปที่ 2) โดยเส้นประ 1-2-3-4

เมื่อกระดองเคลื่อนที่และช่องว่างอากาศ x ลดลงจนกระทั่งหน้าสัมผัสสัมผัสกัน ไดรฟ์จะต้องเอาชนะแรงต้านเนื่องจากมวลของระบบเคลื่อนที่และการทำงานของสปริงกลับเท่านั้น (ส่วน 1-2) นอกจากนี้ความพยายามเพิ่มขึ้นอย่างรวดเร็วตามค่าของการกดเริ่มต้นของหน้าสัมผัส (2-3) และเพิ่มขึ้นตามการเคลื่อนไหว (3-4)

การเปรียบเทียบลักษณะที่แสดงในรูป 2 ช่วยให้เราสามารถตัดสินการทำงานของอุปกรณ์ ดังนั้น หากกระแสในคอยล์ควบคุมสร้าง ppm.I2w ถึง ช่องว่างที่ใหญ่ที่สุด x ซึ่งอุปกรณ์สามารถเปิดได้คือ x2 (จุด A) และที่ ppm ที่ต่ำกว่า I1w แรงดึงจะไม่เพียงพอและอุปกรณ์จะเปิดได้ก็ต่อเมื่อช่องว่างลดลงถึง x1 (จุด B)

เมื่อวงจรไฟฟ้าของคอยล์ไดรฟ์เปิดขึ้น ระบบเคลื่อนที่จะกลับสู่ตำแหน่งเดิมภายใต้การกระทำของสปริงและแรงโน้มถ่วงที่ค่าช่องว่างอากาศเล็กน้อยและแรงยึดคืน กระดองสามารถยึดให้อยู่ในตำแหน่งกึ่งกลางได้โดยฟลักซ์แม่เหล็กที่เหลืออยู่ ปรากฏการณ์นี้จะหมดไปโดยการตั้งค่าช่องว่างอากาศขั้นต่ำคงที่และปรับสปริง

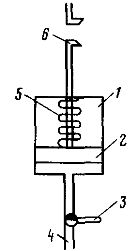

เบรกเกอร์วงจรใช้ระบบที่มีแม่เหล็กไฟฟ้าจับ (รูปที่ 3, a) กระดอง 1 ถูกยึดไว้ในตำแหน่งที่ดึงดูดไปยังแอกของแกน 5 โดยฟลักซ์แม่เหล็ก F ที่สร้างขึ้นโดยขดลวดยึด 4 ซึ่งถูกป้อนโดยวงจรควบคุม หากจำเป็นต้องตัดการเชื่อมต่อ กระแสไฟฟ้าจะถูกส่งไปยังขดลวดตัดการเชื่อมต่อ 3 ซึ่งจะสร้างฟลักซ์แม่เหล็ก Fo ที่ส่งตรงไปยังฟลักซ์แม่เหล็ก Fu ของขดลวด 4 ซึ่งจะล้างอำนาจแม่เหล็กของกระดองและแกน

ข้าว. 2. ลักษณะแรงดึงของไดรฟ์แม่เหล็กไฟฟ้าและแผนภาพแรง

ข้าว. 3. ไดรฟ์แม่เหล็กไฟฟ้าที่มีแม่เหล็กไฟฟ้า (a) และแม่เหล็ก shunt (b)

เป็นผลให้กระดองภายใต้การกระทำของสปริงปลด 2 เคลื่อนออกจากแกนกลางและหน้าสัมผัส 6 ของอุปกรณ์เปิดขึ้น ความเร็วในการสะดุดนั้นเกิดขึ้นได้เนื่องจากในตอนต้นของการเคลื่อนที่ของระบบที่เคลื่อนที่ได้แรงที่ยิ่งใหญ่ที่สุดของสปริงที่ปรับแรงดึงในขณะที่ในไดรฟ์แม่เหล็กไฟฟ้าแบบเดิมการเคลื่อนไหวของกระดองเริ่มต้นด้วยช่องว่างขนาดใหญ่ และแรงดึงต่ำ

เนื่องจากขดลวดสั่งงาน 3 ในเบรกเกอร์วงจร บางครั้งใช้บัสบาร์หรือขดลวดล้างอำนาจแม่เหล็ก ซึ่งกระแสของวงจรจ่ายไฟที่ป้องกันโดยอุปกรณ์จะผ่านไป

เมื่อกระแสในขดลวด 3 ถึงค่าที่กำหนดโดยการตั้งค่าของอุปกรณ์ ฟลักซ์แม่เหล็กที่เกิดขึ้น Fu — Fo ที่ไหลผ่านกระดองจะลดลงเป็นค่าที่ไม่สามารถยึดกระดองไว้ในสถานะดึงได้อีกต่อไป และอุปกรณ์ ปิดอยู่

ในเบรกเกอร์วงจรความเร็วสูง (รูปที่ 3, b) คอยล์ควบคุมและปิดจะถูกติดตั้งในส่วนต่าง ๆ ของวงจรแม่เหล็กเพื่อหลีกเลี่ยงอิทธิพลเชิงอุปนัยซึ่งกันและกันซึ่งทำให้การล้างอำนาจแม่เหล็กของแกนช้าลงและเพิ่มเวลาสะดุด โดยเฉพาะอย่างยิ่งในอัตราที่สูงของกระแสไฟฟ้าฉุกเฉินในวงจรป้องกัน

ทริปปิ้งคอยล์ 3 ติดตั้งอยู่บนคอร์ 7 ซึ่งแยกออกจากวงจรแม่เหล็กหลักด้วยช่องว่างอากาศ

กระดอง 1, แกน 5 และ 7 ทำในรูปแบบของแผ่นเหล็กดังนั้นการเปลี่ยนแปลงของฟลักซ์แม่เหล็กในพวกมันจะสอดคล้องกับการเปลี่ยนแปลงของกระแสในวงจรป้องกัน ฟลักซ์ Fo ที่สร้างขึ้นโดยคอยล์ตัด 3 จะปิดในสองวิธี: ผ่านกระดอง 1 และผ่านวงจรแม่เหล็กที่ไม่มีประจุ 8 ด้วยคอยล์ควบคุม 4

การกระจายของฟลักซ์Ф0ไปตามวงจรแม่เหล็กขึ้นอยู่กับอัตราการเปลี่ยนแปลง ที่อัตราการเพิ่มขึ้นของกระแสฉุกเฉินซึ่งในกรณีนี้จะสร้างฟลักซ์ล้างอำนาจแม่เหล็ก Ф0 ฟลักซ์ทั้งหมดนี้เริ่มไหลผ่านกระดอง เนื่องจากการเปลี่ยนแปลงอย่างรวดเร็วในส่วนของฟลักซ์ Fo ผ่านแกนกลางด้วยขดลวด 4 ของ แรงเคลื่อนไฟฟ้าถูกป้องกัน ง. s เหนี่ยวนำในคอยล์โฮลดิ้งเมื่อกระแสผ่านมันเปลี่ยนแปลงอย่างรวดเร็ว อีนี้เป็นต้น c. ตามกฎของ Lenz มันสร้างกระแสที่ชะลอการเติบโตของส่วนนั้นของกระแส Fo

เป็นผลให้ความเร็วการสะดุดของเบรกเกอร์ความเร็วสูงจะขึ้นอยู่กับอัตราการเพิ่มขึ้นของกระแสที่ผ่านขดลวดปิด 3 ยิ่งกระแสเพิ่มขึ้นเร็วเท่าใดกระแสก็จะยิ่งลดลงเท่านั้น การสะดุดของอุปกรณ์จะเริ่มขึ้น คุณสมบัติของเซอร์กิตเบรกเกอร์ความเร็วสูงนี้มีค่ามากเพราะกระแสมีความเร็วสูงสุดในโหมดลัดวงจร และยิ่งเบรกเกอร์เริ่มตัดวงจรเร็วเท่าไหร่ กระแสที่จำกัดก็จะยิ่งน้อยลงเท่านั้น

ในบางกรณีจำเป็นต้องชะลอการทำงานของอุปกรณ์ไฟฟ้า สิ่งนี้ทำได้โดยใช้อุปกรณ์เพื่อรับการหน่วงเวลาซึ่งเป็นที่เข้าใจกันว่าเป็นเวลาตั้งแต่วินาทีที่ใช้หรือถอดแรงดันไฟฟ้าออกจากคอยล์ไดรฟ์ของอุปกรณ์จนถึงจุดเริ่มต้นของการเคลื่อนที่ของหน้าสัมผัส การหน่วงเวลา การปิดอุปกรณ์ไฟฟ้าที่ควบคุมโดยกระแสตรงจะดำเนินการโดยใช้ขดลวดลัดวงจรเพิ่มเติมซึ่งอยู่บนวงจรแม่เหล็กเดียวกันกับขดลวดควบคุม

เมื่อไฟฟ้าถูกดึงออกจากคอยล์ควบคุม ฟลักซ์แม่เหล็กที่สร้างขึ้นโดยคอยล์นี้จะเปลี่ยนจากค่าการทำงานเป็นศูนย์

เมื่อฟลักซ์นี้เปลี่ยนแปลง กระแสจะถูกเหนี่ยวนำในขดลวดลัดวงจรในทิศทางที่ฟลักซ์แม่เหล็กป้องกันการลดลงของฟลักซ์แม่เหล็กของคอยล์ควบคุม และยึดส่วนกระดองของไดรฟ์แม่เหล็กไฟฟ้าของอุปกรณ์ไว้ในตำแหน่งที่ดึงดูด

แทนที่จะใช้ขดลวดลัดวงจร สามารถติดตั้งปลอกทองแดงบนวงจรแม่เหล็กได้ การทำงานของมันคล้ายกับขดลวดลัดวงจร เอฟเฟกต์เดียวกันนี้สามารถทำได้โดยการลัดวงจรของคอยล์ควบคุมในขณะที่ไม่ได้เชื่อมต่อกับเครือข่าย

เพื่อให้ได้ความเร็วชัตเตอร์สำหรับการเปิดอุปกรณ์ไฟฟ้าจะใช้กลไกการจับเวลาแบบกลไกต่างๆ ซึ่งหลักการทำงานคล้ายกับนาฬิกา

ไดรฟ์อุปกรณ์แม่เหล็กไฟฟ้ามีลักษณะเป็นกระแส (หรือแรงดัน) การสั่งงานและการย้อนกลับ กระแสใช้งาน (แรงดัน) คือค่าที่น้อยที่สุดของกระแส (แรงดัน) ซึ่งรับประกันการทำงานที่ชัดเจนและเชื่อถือได้ของอุปกรณ์ สำหรับอุปกรณ์ลาก แรงดันปฏิกิริยาคือ 75% ของแรงดันไฟฟ้าที่กำหนด

หากคุณค่อย ๆ ลดกระแสในขดลวดอุปกรณ์จะปิดตามค่าที่กำหนด ค่าสูงสุดของกระแส (แรงดัน) ที่อุปกรณ์ปิดอยู่เรียกว่ากระแสย้อนกลับ (แรงดัน) Ib กระแสย้อนกลับมีขนาดเล็กกว่า Iav ในปัจจุบันเสมอเนื่องจากเมื่อเปิดระบบมือถือของอุปกรณ์จำเป็นต้องเอาชนะแรงเสียดทานรวมถึงช่องว่างอากาศที่เพิ่มขึ้นระหว่างกระดองและแอกของระบบแม่เหล็กไฟฟ้า .

อัตราส่วนของกระแสส่งคืนต่อกระแสจับเรียกว่าปัจจัยส่งคืน:

ค่าสัมประสิทธิ์นี้จะน้อยกว่าหนึ่งเสมอ

ไดรฟ์ไฟฟ้า

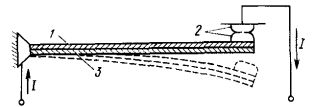

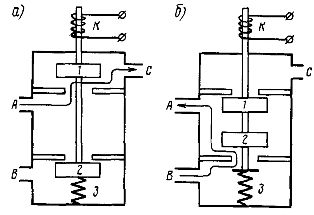

ในกรณีที่ง่ายที่สุด ไดรฟ์นิวแมติกประกอบด้วยกระบอกสูบ 1 (รูปที่ 4) และลูกสูบ 2 ซึ่งเชื่อมต่อกับหน้าสัมผัสที่เคลื่อนที่ได้ 6 เมื่อวาล์ว 3 เปิดขึ้น กระบอกสูบจะเชื่อมต่อกับท่ออากาศอัด 4 ซึ่งยกลูกสูบ 2 ขึ้นในตำแหน่งบนสุดและปิดหน้าสัมผัส เมื่อวาล์วปิดในเวลาต่อมาปริมาตรของกระบอกสูบใต้ลูกสูบจะเชื่อมต่อกับบรรยากาศและลูกสูบภายใต้การทำงานของสปริงส่งคืน 5 จะกลับสู่สถานะเดิมโดยเปิดหน้าสัมผัสแอคชูเอเตอร์ดังกล่าวอาจเรียกว่าแอคชูเอเตอร์นิวแมติกที่ควบคุมด้วยมือ

สำหรับความเป็นไปได้ในการควบคุมการจ่ายอากาศอัดจากระยะไกลจึงใช้โซลินอยด์วาล์วแทนก๊อกน้ำ โซลินอยด์วาล์ว (รูปที่ 5) เป็นระบบของวาล์วสองตัว (ไอดีและไอเสีย) พร้อมไดรฟ์แม่เหล็กไฟฟ้ากำลังต่ำ (5-25 W) พวกมันถูกแบ่งออกเป็นเปิดและปิดขึ้นอยู่กับลักษณะของการทำงานที่ดำเนินการเมื่อขดลวดได้รับพลังงาน

เมื่อขดลวดได้รับพลังงาน วาล์วปิดจะเชื่อมต่อกระบอกสูบสั่งงานกับแหล่งอากาศอัด และเมื่อขดลวดไม่มีพลังงาน วาล์วจะสื่อสารกระบอกสูบกับชั้นบรรยากาศ ปิดกั้นการเข้าถึงกระบอกอากาศอัดพร้อมกัน อากาศจากถังไหลผ่านช่องเปิด B (รูปที่ 5, a) ไปยังวาล์วล่าง 2 ซึ่งปิดในตำแหน่งเริ่มต้น

ข้าว. 4. ไดรฟ์ลม

ข้าว. 5. การเปิด (a) และปิด (b) โซลินอยด์วาล์ว

กระบอกสูบของแอคชูเอเตอร์นิวแมติกที่เชื่อมต่อกับพอร์ต A นั้นเชื่อมต่อผ่านวาล์วเปิด 1 ไปยังบรรยากาศผ่านพอร์ต C เมื่อขดลวด K ได้รับพลังงาน แกนโซลินอยด์จะกดวาล์วด้านบน 1 และปิดแรงสปริง 3 วาล์ว 1 และเปิดวาล์ว 2 ในเวลาเดียวกัน อากาศอัดจากพอร์ต B ผ่านวาล์ว 2 และพอร์ต A เข้าสู่กระบอกสูบนิวแมติกแอคชูเอเตอร์

ในทางตรงกันข้าม วาล์วปิดเมื่อคอยล์ไม่ตื่นเต้น จะเชื่อมต่อกระบอกสูบกับอากาศอัด และเมื่อคอยล์ถูกกระตุ้น - สู่บรรยากาศ ในสถานะเริ่มต้น วาล์ว 1 (รูปที่ 5, b) ปิดอยู่ และวาล์ว 2 เปิดอยู่ สร้างเส้นทางสำหรับลมอัดจากพอร์ต B ไปยังพอร์ต A ผ่านวาล์ว 2เมื่อขดลวดได้รับพลังงาน วาล์ว 1 จะเปิดขึ้น เชื่อมต่อกระบอกสูบกับบรรยากาศ และวาล์ว 2 จะหยุดการจ่ายอากาศ

ไดรฟ์มอเตอร์ไฟฟ้า

ในการขับเคลื่อนอุปกรณ์ไฟฟ้าจำนวนมาก มอเตอร์ไฟฟ้าจะใช้กับระบบกลไกที่แปลงการเคลื่อนที่แบบหมุนของเพลามอเตอร์เป็นการเคลื่อนที่แบบแปลของระบบสัมผัส ข้อได้เปรียบหลักของไดรฟ์ไฟฟ้าเมื่อเทียบกับนิวแมติกส์คือความคงที่ของลักษณะและความเป็นไปได้ในการปรับ ตามหลักการทำงาน ไดรฟ์เหล่านี้สามารถแบ่งออกเป็นสองกลุ่ม: มีการเชื่อมต่ออย่างถาวรของเพลามอเตอร์กับอุปกรณ์ไฟฟ้าและการเชื่อมต่อเป็นระยะ

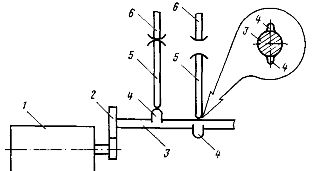

ในอุปกรณ์ไฟฟ้าที่มีมอเตอร์ไฟฟ้า (รูปที่ 6) การหมุนจากมอเตอร์ไฟฟ้า 1 จะถูกส่งผ่านล้อเฟือง 2 ไปยังเพลาลูกเบี้ยว 3 ในตำแหน่งที่แน่นอน ลูกเบี้ยวของเพลา 4 จะยกแกน 5 และปิด หน้าสัมผัสที่เคลื่อนย้ายได้ที่เกี่ยวข้องกับหน้าสัมผัสแบบอยู่กับที่ 6.

ในระบบขับเคลื่อนของอุปกรณ์ไฟฟ้าแบบกลุ่ม บางครั้งมีการแนะนำอุปกรณ์ที่ให้การหมุนแบบขั้นบันไดของเพลาของอุปกรณ์ไฟฟ้าโดยหยุดที่ตำแหน่งใดก็ได้ ระหว่างเบรก เครื่องยนต์จะดับ ระบบดังกล่าวช่วยให้มั่นใจได้ถึงการยึดเพลาของอุปกรณ์ไฟฟ้าให้อยู่ในตำแหน่งที่แม่นยำ

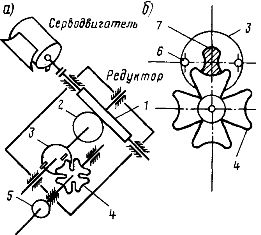

ตัวอย่างเช่น มะเดื่อ 7 เป็นภาพประกอบแผนผังของสิ่งที่เรียกว่า Maltese cross drive ที่ใช้ในตัวควบคุมกลุ่ม

ข้าว. 6. ไดรฟ์มอเตอร์ไฟฟ้าพร้อมการเชื่อมต่อเพลามอเตอร์และอุปกรณ์ไฟฟ้าอย่างถาวร

ข้าว. 7. มอเตอร์ไฟฟ้าของตัวควบคุมกลุ่ม

รูปที่. 8. ตัวกระตุ้นความร้อนพร้อมแผ่น bimetallic

ไดรฟ์ประกอบด้วยเซอร์โวมอเตอร์และกระปุกเกียร์ตัวหนอนที่มีการตรึงตำแหน่งโดยใช้ไม้กางเขนแบบมอลทีส หนอน 1 เชื่อมต่อกับเซอร์โวมอเตอร์และส่งการหมุนไปยังเพลาของล้อหนอน 2 ขับดิสก์ 3 ด้วยนิ้วและสลัก (รูปที่ 7, a) เพลาของไม้กางเขนมอลทีส 4 ไม่หมุนจนกว่านิ้วของดิสก์ 6 (รูปที่ 7, ข) จะเข้าไปในร่องของไม้กางเขนมอลตา

เมื่อหมุนต่อไป นิ้วจะหมุนไม้กางเขน ดังนั้น เพลาที่มันนั่งอยู่ 60° หลังจากนั้นนิ้วจะถูกปล่อยออก และส่วนการล็อค 7 จะกำหนดตำแหน่งของเพลาอย่างแม่นยำ เมื่อคุณหมุนเพลาเฟืองตัวหนอนหนึ่งรอบ เพลากากบาท Maltese จะหมุน 1/3 รอบ

เกียร์ 5 ติดตั้งอยู่บนเพลาของ Maltese cross ซึ่งส่งการหมุนไปยังเพลาลูกเบี้ยวหลักของตัวควบคุมกลุ่ม

ไดรฟ์ระบายความร้อน

องค์ประกอบหลักของอุปกรณ์นี้คือ จาน bimetallicซึ่งประกอบด้วยโลหะที่แตกต่างกัน 2 ชั้นที่ยึดติดกันอย่างแน่นหนาบนพื้นผิวสัมผัสทั้งหมด โลหะเหล่านี้มีค่าสัมประสิทธิ์อุณหภูมิที่แตกต่างกันของการขยายตัวเชิงเส้น ชั้นโลหะที่มีค่าสัมประสิทธิ์การขยายตัวเชิงเส้นสูง 1 (รูปที่ 8) เรียกว่าชั้นเทอร์โมแอกทีฟ ตรงกันข้ามกับชั้นที่มีค่าสัมประสิทธิ์การขยายตัวเชิงเส้นต่ำกว่า 3 ซึ่งเรียกว่าเทอร์โมพาสซีฟ

เมื่อแผ่นถูกทำให้ร้อนโดยกระแสที่ไหลผ่านแผ่นหรือองค์ประกอบความร้อน (การให้ความร้อนทางอ้อม) จะเกิดการยืดตัวที่แตกต่างกันของชั้นทั้งสอง และแผ่นจะโค้งเข้าหาชั้นเทอร์โมพาสซีฟ ด้วยการดัดดังกล่าว หน้าสัมผัส 2 ที่เชื่อมต่อกับแผ่นสามารถปิดหรือเปิดได้โดยตรง ซึ่งใช้ในรีเลย์ความร้อน

การดัดแผ่นยังสามารถปลดสลักคันบังคับบนอุปกรณ์ไฟฟ้า ซึ่งสปริงจะคลายออก กระแสไดรฟ์ที่ตั้งไว้ถูกควบคุมโดยการเลือกองค์ประกอบความร้อน (โดยให้ความร้อนโดยอ้อม) หรือโดยการเปลี่ยนวิธีสัมผัส (โดยให้ความร้อนโดยตรง) เวลาในการคืนแผ่น bimetallic กลับสู่ตำแหน่งเดิมหลังจากการทำงานและการทำความเย็นจะแตกต่างกันไปตั้งแต่ 15 วินาทีถึง 1.5 นาที