วาริสเตอร์ซิงค์ออกไซด์สำหรับอุปกรณ์ป้องกันไฟกระชาก

วาริสเตอร์ซิงค์ออกไซด์เป็นผลิตภัณฑ์เซมิคอนดักเตอร์ที่มีลักษณะแรงดันกระแสไฟฟ้า (CVC) ที่ไม่เป็นเชิงเส้นแบบสมมาตร วาริสเตอร์ดังกล่าวใช้กันอย่างแพร่หลาย ในอุปกรณ์ป้องกันไฟกระชาก (SPN)โดยเฉพาะการป้องกันอุปกรณ์ไฟฟ้าจากฟ้าผ่าและไฟกระชาก เกี่ยวกับพารามิเตอร์และคุณสมบัติของอุปกรณ์นี้ — ในบทความที่เผยแพร่ด้านล่าง

ซิงค์ออกไซด์วาริสเตอร์ (OZV) เป็นองค์ประกอบการทำงานหลักของการออกแบบอุปกรณ์ป้องกันไฟกระชากแบบไม่เชิงเส้น (SPD) ดังนั้นข้อกำหนดด้านความมั่นคงที่เพิ่มขึ้นจึงถูกกำหนดให้กับคุณสมบัติทางไฟฟ้าของวาริสเตอร์ภายใต้ปัจจัยต่างๆ ที่มีอิทธิพล

ดังนั้นวาริสเตอร์จึงต้องทนต่อการเสื่อมสภาพเมื่อสัมผัสกับแรงดันไฟฟ้าที่ใช้งานได้อย่างต่อเนื่อง ต้องสามารถกระจายพลังงานที่ปล่อยออกมาในระหว่างการผ่านของพัลส์ปัจจุบัน และจำกัดแรงดันไฟฟ้าให้อยู่ในค่าที่ปลอดภัยในกรณีที่เกิดแรงดันไฟเกิน

การวิจัยและพัฒนาในการพัฒนาวาริสเตอร์สำหรับลิมิตเตอร์จากสังกะสีออกไซด์เริ่มขึ้นในช่วงต้นทศวรรษ 1980 ในแผนกอุปกรณ์ป้องกันของ All-Russian Electrotechnical Institute

พารามิเตอร์หลัก

ตัวจำกัดไฟกระชากไม่เป็นเชิงเส้น — อุปกรณ์ไฟฟ้าที่ออกแบบมาเพื่อป้องกันฉนวนของอุปกรณ์ไฟฟ้าจากฟ้าผ่าและไฟกระชาก

ข้อดีของอุปกรณ์เหล่านี้คือไม่มีประกายไฟในตัว อุปกรณ์ดังกล่าวสามารถจำกัดทั้งไฟกระชากและไฟกระชากในการติดตั้งระบบไฟฟ้าของระดับแรงดันไฟฟ้าใด ๆ และมีความน่าเชื่อถือมาก

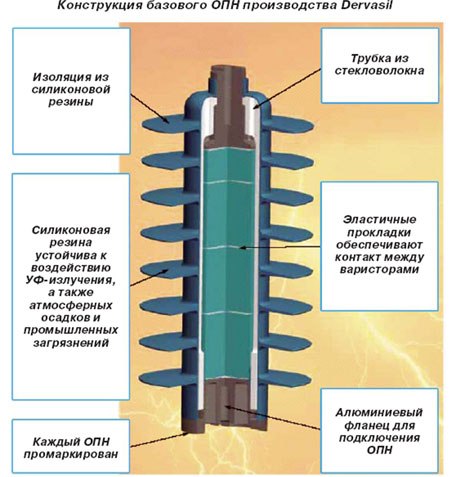

อุปกรณ์ป้องกันไฟกระชากเป็นคอลัมน์ของวาริสเตอร์เดี่ยวที่เชื่อมต่อแบบอนุกรมและพารามิเตอร์หลักของมันคือพารามิเตอร์ของวาริสเตอร์ที่ไม่เชิงเส้นสูงพร้อมกัน

วาริสเตอร์ซิงก์ออกไซด์ซึ่งเป็นองค์ประกอบหลักของอุปกรณ์ป้องกันไฟกระชาก มีความต้องการสูงสำหรับความเสถียรของลักษณะแรงดันกระแสไฟฟ้า เนื่องจากวาริสเตอร์อยู่ภายใต้แรงดันไฟฟ้าตลอดเวลา จึงมีความต้องการสูงสำหรับความเสถียรทางความร้อน

หนึ่งในพารามิเตอร์ที่สำคัญที่สุดคือ ความเครียดตกค้างซึ่งถูกกำหนดให้เป็นค่าแรงดันสูงสุดของลิมิตเตอร์ (วาริสเตอร์) เมื่อพัลส์ปัจจุบันของแอมพลิจูดและรูปร่างที่กำหนดผ่านไป

เพื่อความชัดเจน เป็นเรื่องปกติที่จะต้องทำงานกับค่าสัมพัทธ์ เช่น พิจารณาแรงดันตกค้างที่สัมพันธ์กับแรงดันตกค้างที่พัลส์ปัจจุบันที่กำหนด (ตัวอย่างเช่น ที่พัลส์ปัจจุบัน 500 A, 8/20 μs)

พารามิเตอร์ที่สำคัญอีกประการหนึ่งที่แสดงความสามารถของตัวป้องกันในการดูดซับพลังงานสลับของไฟกระชากโดยไม่มีความเสียหายคือ ปริมาณงานความสามารถของวาริสเตอร์ในการซ้ำ ๆ (ปกติ 18-20 ครั้ง) ทนต่อพัลส์ปัจจุบันของแอมพลิจูดและระยะเวลาที่แน่นอน (ปกติ 2,000 μs) โดยไม่ทำลายและเปลี่ยนลักษณะ

ทรูพุตคือค่าสูงสุดที่ระบุโดยผู้ผลิตของพัลส์กระแสสี่เหลี่ยมที่มีระยะเวลา 2000 μs (กระแสทรูพุต) ผู้จับกุมต้องทนต่ออิทธิพลดังกล่าว 18 ประการด้วยลำดับที่ยอมรับได้ของแอปพลิเคชันโดยไม่สูญเสียประสิทธิภาพ อุปกรณ์ป้องกันไฟกระชากแบ่งออกเป็นชั้นเรียนตามความสามารถ พลังงานพัลส์เฉพาะจะสอดคล้องกับแต่ละคลาส

ประการสุดท้าย คุณสมบัติที่สำคัญของวาริสเตอร์ซิงค์ออกไซด์สมัยใหม่คือ ความเสถียรภายใต้การสัมผัสกับแรงดันไฟฟ้าสลับเป็นเวลานาน.

ในระหว่างการทดสอบการเสื่อมสภาพแบบเร่ง วาริสเตอร์ควรพึ่งพาการสูญเสียพลังงานในวาริสเตอร์ (P) น้อยลงกับเวลาเปิดรับแสง (t) ของแรงดันไฟฟ้ากระแสสลับที่อุณหภูมิสูง วาริสเตอร์แบบ "ไม่เสื่อมสภาพ" ดังกล่าวช่วยให้มีอายุการใช้งานที่ยาวนานขึ้นภายใต้สภาวะเดียวกัน เมื่อเทียบกับลิมิตเตอร์ที่ใช้วาริสเตอร์แบบ "เสื่อมสภาพ"

การผลิตวาริสเตอร์

วาริสเตอร์ มีลักษณะแรงดันกระแสไฟฟ้าไม่เป็นเชิงเส้นเนื่องจากคุณสมบัติสารกึ่งตัวนำของวัสดุที่ประกอบขึ้น คุณสมบัติเหล่านี้ถูกกำหนดโดยคุณสมบัติของโครงสร้างจุลภาคของวาริสเตอร์และองค์ประกอบทางเคมีของวัสดุ

แม้แต่การเปลี่ยนแปลงเล็กน้อยในอัตราส่วนขององค์ประกอบที่ประกอบเป็นวัสดุของวาริสเตอร์ หรือการเติมสิ่งเจือปนใหม่จำนวนเล็กน้อย ก็สามารถนำไปสู่การเปลี่ยนแปลงที่สำคัญในลักษณะของแรงดันกระแสไฟฟ้าและพารามิเตอร์ทางไฟฟ้าอื่นๆ

โครงสร้างจุลภาคและลักษณะทางไฟฟ้าของวาริสเตอร์ยังได้รับผลกระทบจากการเปลี่ยนแปลงในกระบวนการผลิตวาริสเตอร์ เพื่อให้ได้วาริสเตอร์คุณภาพสูงความเสถียรของตัวบ่งชี้ทั้งหมดของกระบวนการทางเทคโนโลยีในการผลิตนั้นมีความสำคัญอย่างยิ่ง

วาริสเตอร์ซิงค์ออกไซด์ผลิตขึ้นโดยใช้เทคโนโลยีเซรามิก อย่างไรก็ตาม มีลักษณะหลายประการเนื่องจากข้อเท็จจริงที่ว่าในเซมิคอนดักเตอร์เซรามิก คุณสมบัติทางไฟฟ้าไม่ได้ถูกกำหนดโดยองค์ประกอบหลักของโครงสร้างจุลภาค (ผลึก) แต่กำหนดโดยขอบเขตระหว่างผลึก ดังนั้น ในการผลิตเซมิคอนดักเตอร์แบบไม่เชิงเส้นโดยใช้เทคโนโลยีเซรามิก จึงมีการกำหนดภารกิจหลักสองประการ

ประการแรก จำเป็นต้องตรวจสอบให้แน่ใจว่าวัสดุอบมีโครงสร้างที่หนาแน่นและมีรูพรุนน้อยที่สุด ประการที่สอง จำเป็นต้องสร้างชั้นกั้นระหว่างขอบเกรน

ชั้นกั้นคือการสัมผัสระหว่างสองผลึกที่อยู่ติดกันซึ่งพื้นผิวมีสถานะอิเล็กทรอนิกส์เฉพาะที่ซึ่งสร้างขึ้นโดยการเติมและการดูดซับ ดังนั้น เทคโนโลยีวาริสเตอร์ต้องเป็นไปตามข้อกำหนดเฉพาะหลายประการสำหรับความบริสุทธิ์ การกระจายตัวของแหล่งที่มา และระบบการผสมผง ผงที่มีส่วนผสมของสารพื้นฐานอย่างน้อย 99.0 — 99.8% ใช้เป็นวัสดุตั้งต้น

ประจุ (ส่วนผสมของวัสดุตั้งต้น) ประกอบด้วยซิงค์ออกไซด์เป็นส่วนใหญ่ โดยมีการเติมออกไซด์ของโลหะหลายชนิด การทำให้เป็นเนื้อเดียวกันและการผสมวัสดุที่มีประจุกับน้ำกลั่นจะดำเนินการในโรงสีและถังทรงกลม

ที่ความเข้มข้นของสลิปที่กำหนด ความหนืดจะถูกควบคุมโดยเครื่องวัดความหนืดการทำแห้งสารละลายและแกรนูลจะดำเนินการในเครื่องทำแห้งแบบพ่นฝอยในโหมดการทำงานที่เหมาะสม ซึ่งจะทำให้ได้เม็ดของผงอัดในช่วง 50 - 150 ไมครอน ในขั้นตอนนี้ ขนาดของเม็ด ปริมาณความชื้น และการไหลของผงจะถูกควบคุม วาริสเตอร์ถูกกดโดยใช้เครื่องอัดไฮดรอลิก

แท่นพิมพ์ต้องเป็นไปตามข้อกำหนดบางประการสำหรับความหนาแน่น ขนาด และความขนานของระนาบ ชิ้นงานที่ผ่านการอัดจะผ่านกระบวนการเผาเบื้องต้นเพื่อขจัดสารยึดเกาะออก และการยิงขั้นสุดท้ายในระหว่างที่มีการสร้างสิ่งกีดขวางที่อาจเกิดขึ้นและเฟสระหว่างกลาง

การเผาเสร็จสิ้นในเตาเผาแบบห้อง หลังจากการเผาขั้นสุดท้าย ชิ้นส่วนจะถูกลงกราวด์ การเคลือบผิวด้วยโลหะจะถูกนำไปใช้กับพื้นผิวด้านท้าย และการเคลือบแบบพิเศษจะถูกนำไปใช้กับพื้นผิวด้านข้าง