อุปกรณ์ไฟฟ้าสำหรับโรงเลื่อย

ในโรงเลื่อย อุปกรณ์หลักสำหรับการตัดไม้ท่อนกลมเป็นไม้กระดาน คาน และประเภทอื่นๆ เป็นอุปกรณ์หลักสำหรับโรงเลื่อย

ในโรงเลื่อย อุปกรณ์หลักสำหรับการตัดไม้ท่อนกลมเป็นไม้กระดาน คาน และประเภทอื่นๆ เป็นอุปกรณ์หลักสำหรับโรงเลื่อย

โครงเลื่อยเป็นเครื่องเลื่อยหลายใบที่มีเลื่อยยืดอยู่ในโครงที่แข็งแรง โรงเลื่อยแนวตั้งผลิตขึ้นในชั้นเดียวและสองชั้น ช่องแคบและกว้าง พร้อมการวิ่งจ๊อกกิ้งและการป้อนต่อเนื่อง โครงโรงเลื่อยรุ่นล่าสุดมีมอเตอร์ไฟฟ้าระหว่างสามถึงหกตัว ความเร็วในการหมุนของเพลาข้อเหวี่ยง — ตั้งแต่ 200 ถึง 600 นาที–1 การขับเคลื่อนนั้นดำเนินการโดยมอเตอร์แบบอะซิงโครนัสที่มีโรเตอร์แบบพัน และบางครั้งก็ใช้มอเตอร์แบบกรงกระรอก

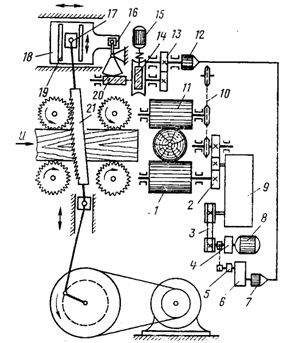

บนโครงเลื่อย (รูปที่ 1) ตัดท่อนไม้ที่มีความยาว 3.2–9 ม. และเส้นผ่านศูนย์กลาง 65 ซม. ที่หน้าผาก โครงเหล็กหล่อของโครงประกอบด้วยสองขาและผนังด้านข้างเชื่อมต่อกันด้วยการเชื่อมต่อตามขวาง

ข้าว. 1. แผนภาพการเคลื่อนไหวของโครงโรงเลื่อย

โครงของโรงเลื่อยติดตั้งอยู่บนแผ่นฐาน เพลาข้อเหวี่ยงที่มีมู่เล่สองตัวและมู่เล่ย์ของไดรฟ์หมุนด้วยตลับลูกปืนหลักสองตัวที่ติดตั้งอยู่บนจานก้านสูบของ I-beam เชื่อมต่อกับหัวส่วนล่างกับพินเพลาข้อเหวี่ยงผ่านตลับลูกปืนแบบลูกกลิ้ง และหัวส่วนบนเชื่อมต่อกับพินผ่านส่วนล่างของโครงเลื่อยผ่านลูกปืนเข็ม

ส่วนล่างและส่วนบนของโครงเลื่อยเชื่อมต่อกันด้วยตัวรองรับท่อกลม ตัวเลื่อน textolite พร้อมหมุดบนโครงเลื่อยเชื่อมต่อกันด้วยตลับลูกปืนเม็ดเรียว

การออกแบบโครงเลื่อยช่วยให้สามารถใช้ตัวปรับความตึงไฮดรอลิกได้ ในบรรดาไกด์แปดตัวนั้น สี่ตัวเป็นแบบแท่งปริซึมและสี่ตัวเป็นแบบแบน ซึ่งติดเป็นคู่กับแผ่นเหล็กหล่อที่ติดตั้งบนเตียง แผ่นนำทางด้านบนติดตั้งอยู่บนสไลด์และเคลื่อนที่โดยกลไกการเอียงของโครงเลื่อย ขึ้นอยู่กับขนาดของพล็อต Δ

ไดรฟ์แต่ละตัวของกลไกฟีดสี่ลูกกลิ้ง ซึ่งประกอบด้วยไดรฟ์ไทริสเตอร์ ช่วยให้ปรับความเร็วฟีดล็อกได้อย่างราบรื่น แรงบิดถูกส่งไปยังลูกกลิ้งล่าง 1 จากเครื่องยนต์ 8 ผ่านแม่เหล็กไฟฟ้า, คลัตช์แม่เหล็กไฟฟ้า 4, สายพานส่งกำลัง 3, กระปุกเกียร์ 9 และเกียร์ 2 ลูกกลิ้งด้านบน 11 หมุนผ่านโซ่ลูกกลิ้ง 10

ขนาดของพัสดุถูกปรับโดยการเปลี่ยนการเลื่อนของคลัตช์แม่เหล็กไฟฟ้า 4 ดำเนินการโดยหมุนแป้นหมุนของตัวควบคุมแรงเหวี่ยง 5 เพื่อจุดประสงค์นี้ผู้ปฏิบัติงานเปิดเซอร์โวมอเตอร์ 15 หมุนแป้นหมุนไปที่มุมที่เหมาะสม การหมุนนั้นดำเนินการโดยเฟืองตัวหนอน 14, เฟือง 13, เซ็นเซอร์ selsyn 12, ตัวรับ selsyn 7 และตัวลด 6โดยการเปลี่ยนห้องΔพร้อมกันผ่านเฟืองตัวหนอน 20 และคันโยก 16 แผ่น 18 จะเคลื่อนที่ในระนาบแนวนอนโดยมีไกด์ 19 ของสไลด์ด้านบน 17 ของโครงเลื่อยและความเอียงของเลื่อย 21 การเปลี่ยนแปลง

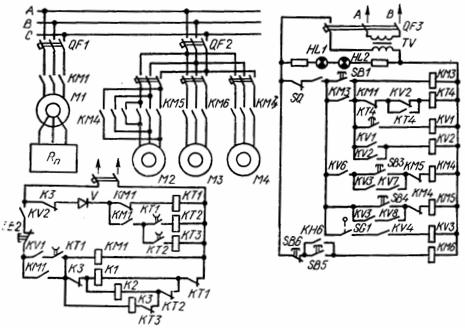

แผนผังวงจรของโครงโรงเลื่อย 2P80 แสดงในรูปที่ 2. อุปกรณ์ไฟฟ้าประกอบด้วยมอเตอร์เพลาหลักแบบอะซิงโครนัส M1 ขนาด 125 กิโลวัตต์, กลไกการเอียงของโครงเลื่อยขับเคลื่อนมอเตอร์ M2, มอเตอร์สถานีไฮดรอลิก MZ, มอเตอร์ปั๊มหล่อลื่น M4 และระบบควบคุมอัตโนมัติ ซึ่งใช้ไดรฟ์ไทริสเตอร์กับมอเตอร์กระแสตรง M5

ข้าว. 2. แผนผังไฟฟ้าของโครงโรงเลื่อย 2P80

การป้องกันกระแสไฟฟ้าสูงสุดของมอเตอร์มีให้โดยสวิตช์อัตโนมัติ: QF1 — มอเตอร์ M1, QF2 — มอเตอร์ M2, MZ, M4 และ QF3 — วงจรควบคุม เมื่อเปิด QF3 ไฟเตือน HL1 และ HL2 จะสว่างขึ้น มอเตอร์เพลาหลัก M1 เริ่มทำงานโดยใช้คอนแทคเตอร์เชิงเส้น KM1 และมอเตอร์ขับเคลื่อนของมอเตอร์ฟีด M5 เริ่มทำงานโดยใช้คอนแทคเตอร์ KM2

วงจรควบคุมไฟฟ้าประกอบด้วย: วงจรกำลัง (มอเตอร์ขับเคลื่อน); วงจรควบคุมคอนแทครีเลย์และวงจรของระบบควบคุมอัตโนมัติที่ใช้ไทริสเตอร์ไดรฟ์ DC ในการเปิดการเริ่มต้นของไดรฟ์โครงเลื่อยเมื่อประตูด้านบนเปิดอยู่ ให้ถอดเพลาหลักและแถบนิรภัยของสายพานตัววีออก และเมื่อโครงเลื่อยหยุดลง จะใช้ลิมิตสวิตช์ (ซึ่งระบุบล็อกไว้ในรูปที่ 2 ด้วยตัวอักษร SQ)

การเริ่มต้นของมอเตอร์ M1 ด้วยโรเตอร์แผลจะดำเนินการตามเวลาโดยการปิดรีเลย์เร่งความเร็ว KT1, KT2 และ KT3 ตามลำดับซึ่งด้วยการหน่วงเวลาที่กำหนดจะค่อยๆส่งออกสามขั้นตอนของรีโอสแตทเริ่มต้น Rp โดยใช้คอนแทค K1, K2 และ K3

การกดปุ่มเริ่มต้น SB1 (ดูรูปที่ 2) จะเปิดคอยล์ของคอนแทค KM3 ซึ่งจะปิดหน้าสัมผัสพลังงาน KM3 ของมอเตอร์ M4 ของปั๊มน้ำมัน หน้าสัมผัสปิด KM3 จะข้ามปุ่ม SB1

มอเตอร์เคลื่อนที่หลัก M1 เริ่มทำงานเมื่อหน้าสัมผัส KV1 ของรีเลย์ตัวกลาง KV1 ปิด ขดลวดของรีเลย์นี้รับพลังงานผ่านหน้าสัมผัส KT4 ของไทม์รีเลย์ KT4 ซึ่งเมื่อปิดจะปิดด้วยการหน่วงเวลา ดังนั้นรีเลย์ KT4 จึงมีความล่าช้าระหว่างการสตาร์ทมอเตอร์ M4 และ M1

เมื่อรีเลย์ KV1 เปิดอยู่ รีเลย์ KV2 จะเปิดพร้อมกัน หน้าสัมผัสปิดซึ่ง KV2 จ่ายพลังงานให้กับขดลวดของคอนแทค KM1 หลังจากได้รับพลังงานแล้ว ขดลวด KM1 จะเปิดหน้าสัมผัสหลัก KM1 ของวงจรไฟฟ้าของมอเตอร์ M1 และโรเตอร์ของมอเตอร์จะเริ่มหมุนเมื่อรีโอสแตทเริ่มต้นถูกตั้งค่าจนสุด หลังจากที่คอนแทคเตอร์เร่งความเร็ว K1, K2 และ K3 ทำงานโดยลดความเร็วลง โรเตอร์ของมอเตอร์จะหมุนด้วยความเร็วสูงสุด

เมื่อการสตาร์ทมอเตอร์ M1 เสร็จสิ้น หน้าสัมผัสเปิด K3 จะตัดวงจรการจ่ายไฟของคอนแทค K1 และ K2 พร้อมกัน และหน้าสัมผัส K3 ในวงจรสตาร์ทมอเตอร์ของตัวป้อน M5 จะปิดและเตรียมพร้อมสำหรับการสตาร์ท มอเตอร์หยุดโดยการกดปุ่ม SB2

ระบบไฮดรอลิกให้การยกและการลดประตูด้านหน้าและด้านหลังบนปลอกเชื่อมซึ่งติดตั้งลูกกลิ้งป้อนด้านบนประตูถูกยกขึ้นสู่ตำแหน่งบนโดยกระบอกไฮดรอลิกที่ขับเคลื่อนโดยสถานีไฮดรอลิก ไดรฟ์ของสถานีไฮดรอลิกมีให้โดยมอเตอร์ M3 ซึ่งเริ่มต้นด้วยการกดปุ่มในขณะที่ขดลวด KM6 ของสตาร์ทเตอร์ถูกกระตุ้นซึ่งจะปิดหน้าสัมผัสหลักของ KM6

สามารถควบคุมความเอียงของโครงเลื่อยได้ด้วยตนเอง (โดยการกดปุ่ม SB3 และ SB4) หรือโดยอัตโนมัติ ด้วยการควบคุมอัตโนมัติของ KM4 ที่คดเคี้ยวของสตาร์ทเตอร์ KM4 ("เพิ่มเติม") และ KM5 ของสตาร์ทเตอร์ KM5 ("น้อยกว่า") พวกเขาจะได้รับพลังงานผ่านรีเลย์ KV3 ซึ่งจะเปิดเมื่อสวิตช์โหมดอยู่ในตำแหน่ง "อัตโนมัติ" นั่นคือเมื่อปิดการติดต่อ SQ1

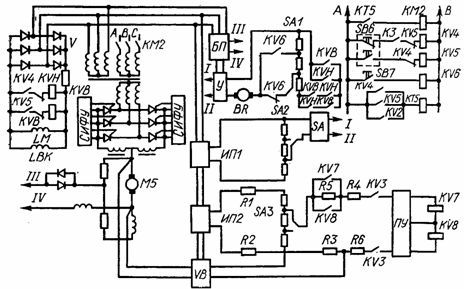

แหล่งจ่ายไฟไทริสเตอร์ประกอบด้วยมอเตอร์ M5 DC และตัวแปลงไทริสเตอร์ ไทริสเตอร์คอนเวอร์เตอร์ (รูปที่ 9.2, c) เปิดโดยสตาร์ทเตอร์ KM2 ผ่านหน้าสัมผัส KV3 ซึ่งเป็นขดลวดที่ได้รับพลังงานเมื่อหน้าสัมผัสของรีเลย์เวลา KT5 ซึ่งอยู่ในวงจรปิด ไทม์มิ่งรีเลย์ KT5 จะถูกกระตุ้นเมื่อคอยล์ KV4 (การเคลื่อนที่ไปข้างหน้า) หรือ KV5 (การเคลื่อนที่ย้อนกลับ) ได้รับพลังงาน

หากท่อนซุงติดค้างขณะตัดท่อนซุงจะถูกดึงกลับโดยการหมุนเครื่องยนต์ ไม่สามารถสตาร์ทมอเตอร์ฟีดเดอร์ได้หากไม่มีมอเตอร์ M1 ทำงานอยู่ สิ่งนี้ทำให้มั่นใจได้โดยการรวมหน้าสัมผัส K3 ไว้ในวงจรจ่ายไฟ KV4 ซึ่งจะปิดหลังจากสิ้นสุดการสตาร์ทมอเตอร์ M1 เมื่อสตาร์ทเตอร์ KM2 เปิดอยู่ ตัวแปลงและขดลวดสนาม LM ของมอเตอร์จะถูกกระตุ้น

หากรีจิสเตอร์ค้าง การกดปุ่ม SB6 จะเป็นการปิดรีเลย์ KV4 และ KVB และรีเลย์ KV5 และ KVH จะเปิดขึ้นในกรณีนี้รีเลย์ KVH จะปิดหน้าสัมผัสในวงจรจ่ายไฟของแอมพลิฟายเออร์ U ซึ่งรวมอยู่ในตัวแปลงไทริสเตอร์ เป็นผลให้ขั้วของแรงดันไฟฟ้าที่เอาต์พุตของตัวแปลงเปลี่ยนและมอเตอร์เปลี่ยนทิศทางของ การหมุน

ความเสถียรของความเร็วรอบการหมุนเมื่อโหลดเปลี่ยนแปลงทำให้มั่นใจได้ด้วยการป้อนกลับเชิงลบ ซึ่งใช้โดยเครื่องกำเนิดความเร็วรอบ BR พร้อมขดลวดกระตุ้น LBL Armature BR เชื่อมต่อกับอินพุตของแอมพลิฟายเออร์ V ชั่วคราวถูกบังคับโดยการใช้การเบรกแบบปฏิรูปในวงจรตัวแปลงไทริสเตอร์

อัตราการป้อนจะถูกปรับด้วยตนเองและโดยอัตโนมัติ สำหรับสิ่งนี้ สวิตช์ SA ถูกตั้งค่าไว้ ในการควบคุมอัตราการป้อนด้วยตนเอง ตัวควบคุมอัตราจะเชื่อมต่อกับเครื่องขยายเสียง U ผ่านวงจร I และ II ตัวควบคุมความเร็ว SA1 — SA3 เป็นสวิตช์ไปยังแผงควบคุมที่เชื่อมต่อตัวต้านทาน MLT

การย้ายหน้าสัมผัสที่เคลื่อนย้ายได้ SA1 จะเปลี่ยนสัญญาณควบคุมที่เข้าสู่ระบบควบคุมเฟสพัลส์ (SPPC) ผ่านแอมพลิฟายเออร์ PU ซึ่งเปลี่ยนมุมการยิงของไทริสเตอร์ที่เชื่อมต่อโดยวงจรเรียงกระแสแบบบริดจ์เนื่องจากความเร็วของมอเตอร์ M5 เปลี่ยนไป

ในการปรับความเร็วของเครื่องยนต์ M5 โดยอัตโนมัติผ่านสวิตช์ SA SA1 จะถูกตัดการเชื่อมต่อจากบล็อกแอมพลิฟายเออร์ Y และเชื่อมต่อกับแอมพลิฟายเออร์ Y SA2 — เซ็นเซอร์เส้นผ่านศูนย์กลางของเจอร์นัล ในกรณีนี้ SA1 เริ่มรับพลังงานจาก SA2 ซึ่งเป็นโพเทนชิออมิเตอร์ที่เชื่อมต่อกับแหล่งจ่ายไฟที่เสถียร IP1 และหมุนโดยกลไกการสลับพลังงาน

เมื่อเส้นผ่านศูนย์กลางของเจอร์นัลเปลี่ยน ตัวเลื่อนของโพเทนชิออมิเตอร์ SA2 จะเลื่อนและค่าของแรงดันควบคุมที่ใช้กับ SA1 จะเปลี่ยนไป ดังนั้นอัตราการป้อนจะเปลี่ยนไปตามการเปลี่ยนแปลงของเส้นผ่านศูนย์กลางของเจอร์นัล ค่าความเร็วควรตรงกับความชันของโครงเลื่อย ความเร็วจะถูกควบคุมโดยสวิตช์ SA3

เซ็นเซอร์เอียงโครงเลื่อย SA3 เชื่อมต่อกับแหล่งจ่ายไฟที่เสถียร IP2 ผ่านตัวต้านทาน R1 และ R2 ผลที่ได้คือความเค้นแปรผันตามมุมเอียงของโครงเลื่อย แรงดันไฟฟ้านี้ถูกเปรียบเทียบกับแรงดันไฟฟ้าของมอเตอร์ M5 ซึ่งเป็นสัดส่วนกับความเร็วซึ่งนำมาจากกระดองมอเตอร์และป้อนไปยังตัวต้านทาน R3 ผ่านวงจรเรียงกระแสบล็อก VB ซึ่งจะถูกลบออกจากแรงดันเอาต์พุตของเซ็นเซอร์เอียงของโครงเลื่อย

เมื่อมอเตอร์กลับด้าน บล็อก VB จะรักษาขั้วอ้างอิงให้คงที่ สัญญาณที่ไม่ตรงกันจะถูกส่งไปยังอินพุตของแอมพลิฟายเออร์ระดับกลาง PU ผ่านตัวต้านทาน R4 — R6 และหน้าสัมผัสปิด KV3 (ปิดระหว่างการปรับอัตโนมัติ) สัญญาณจะถูกขยายและป้อนไปยังเอาต์พุต PU ซึ่งเชื่อมต่อกับรีเลย์ KV7 และ KV8 พวกมันจะถูกกระตุ้นโดยขึ้นอยู่กับขั้วของสัญญาณอินพุตข้อผิดพลาด

ดังนั้น เมื่ออัตราการป้อนเพิ่มขึ้น แรงดันไฟฟ้าที่ถูกลบออกจากมอเตอร์จะเพิ่มขึ้นและค่าที่ไม่ตรงกันจะเป็นค่าลบ ในกรณีนี้ ความสัมพันธ์ระหว่างอัตราป้อนและความเอียงของโครงเลื่อยจะขาดหายไป สัญญาณเอาต์พุตที่ขยายจากแอมพลิฟายเออร์ PU รวมถึงรีเลย์ KV7 ซึ่งหน้าสัมผัสปิดซึ่งรวมถึงคอยล์ KM4

หน้าสัมผัสปิด KM4 หมุนมอเตอร์ M2 "ไปข้างหน้า" — เพิ่มความเอียงของโครงเลื่อยในขณะเดียวกัน แรงดันเอาต์พุตที่ SA3 จะเพิ่มขึ้นโดยการเลื่อนแถบเลื่อนโพเทนชิออมิเตอร์ สัญญาณเบี่ยงเบนเริ่มลดลงเป็นศูนย์หลังจากนั้นความเอียงของโครงเลื่อยจะหยุดลง สิ่งนี้จะรักษาการจับคู่ระหว่างอัตราการป้อนและมุมของโครงเลื่อย

กระบวนการควบคุมดำเนินการในลักษณะเดียวกันโดยมีอัตราป้อนงานลดลง แต่สัญญาณข้อผิดพลาดในกรณีนี้เป็นสัญญาณบวก สิ่งนี้ทำให้รีเลย์ KV8 เปิดทำงานเช่นเดียวกับ KM5 และมอเตอร์ M2 เพื่อย้อนกลับ เมื่ออัตราการป้อนลดลง ความลาดเอียงของโครงเลื่อยก็จะลดลงเช่นกัน ระหว่างการควบคุม ไดรฟ์จะติดต่อกับ KV7 และ KV8 โดยผ่านความต้านทาน R5 ซึ่งทำให้สามารถบังคับกระบวนการได้

เมื่อเริ่มตัดจำเป็นต้องมีความเร็วตัดไม่เกิน 30% ของความเร็วป้อนงาน ทำได้ด้วยวิธีต่อไปนี้ เมื่อกดปุ่ม SB7 รีเลย์ KV6 จะถูกจ่ายไฟ หน้าสัมผัสจะเปลี่ยนเป็นเอาต์พุต SA1 เพื่อให้แรงดันไฟฟ้าควบคุมขนาดเล็กจ่ายผ่านหน้าสัมผัสปิด KV6 ไปยังอินพุตของตัวแปลงไทริสเตอร์ซึ่งสร้างความเร็วตัดต่ำ .

หลังจากสิ้นสุดฟีดปุ่ม SB7 จะปิดและอุปกรณ์จะเข้าสู่โหมดการทำงานการหยุดชะงักของระบบควบคุมอัตโนมัติสำหรับการเอียงของโครงเลื่อยระหว่างการป้อนนั้นทำได้โดยการต่อหน้าสัมผัสปิด KV6 เข้ากับวงจรจ่ายไฟ ของคอยล์สตาร์ท KM4 และ KM5