การควบคุมวงจรเรียงกระแส

คำว่า «วาล์ว» ในชื่อเครื่องยนต์มาจากคำว่า «วาล์ว» ซึ่งหมายถึงสวิตช์เซมิคอนดักเตอร์ ตามหลักการแล้วไดรฟ์สามารถเรียกว่าไดรฟ์วาล์วได้หากโหมดการทำงานของมันถูกควบคุมโดยตัวแปลงพิเศษของสวิตช์เซมิคอนดักเตอร์ควบคุม

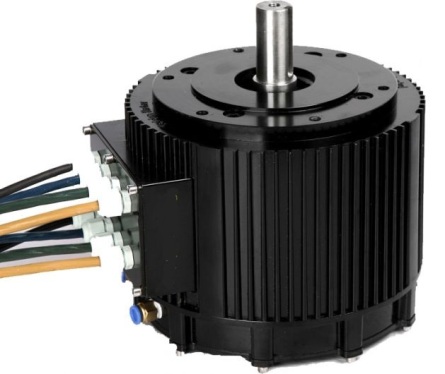

ตัวขับวาล์วเป็นระบบเครื่องกลไฟฟ้าซึ่งประกอบด้วยเครื่องซิงโครนัสที่มีแม่เหล็กถาวรบนโรเตอร์และเครื่องสับเปลี่ยนอิเล็กทรอนิกส์ (ซึ่งให้พลังงานแก่ขดลวดสเตเตอร์) พร้อมระบบควบคุมอัตโนมัติที่ใช้เซ็นเซอร์

ในหลายพื้นที่ของเทคโนโลยีที่มีการติดตั้งมอเตอร์แบบอะซิงโครนัสหรือเครื่อง DC แบบดั้งเดิม ทุกวันนี้สามารถพบมอเตอร์วาล์วได้อย่างแม่นยำเนื่องจากวัสดุแม่เหล็กมีราคาถูกลง และพื้นฐานของอุปกรณ์อิเล็กทรอนิกส์เซมิคอนดักเตอร์และระบบควบคุมพัฒนาอย่างรวดเร็ว

มอเตอร์ซิงโครนัสของโรเตอร์แม่เหล็กถาวรมีข้อดีหลายประการ:

-

ไม่มีอุปกรณ์สำหรับรวบรวมแปรงดังนั้นทรัพยากรมอเตอร์จึงยาวกว่าและความน่าเชื่อถือสูงกว่าเครื่องจักรที่มีหน้าสัมผัสแบบเลื่อน นอกจากนี้ช่วงของการหมุนรอบการทำงานยังสูงกว่า

-

แรงดันไฟฟ้าที่หลากหลายของขดลวด อนุญาตให้ใช้แรงบิดเกินพิกัดอย่างมีนัยสำคัญ - มากกว่า 5 ครั้ง

-

พลวัตสูงของช่วงเวลา;

-

เป็นไปได้ที่จะปรับความเร็วด้วยการรักษาแรงบิดที่รอบต่ำหรือด้วยการรักษากำลังที่รอบสูง

-

ประสิทธิภาพมากกว่า 90%;

-

การสูญเสียที่ไม่ได้ใช้งานน้อยที่สุด

-

คุณสมบัติขนาดเล็กของน้ำหนักและขนาด

แม่เหล็กนีโอไดเมียม - เหล็ก - โบรอนสามารถสร้างการเหนี่ยวนำในช่องว่างของคำสั่ง 0.8 T นั่นคือที่ระดับของเครื่องอะซิงโครนัสและไม่มีการสูญเสียทางแม่เหล็กไฟฟ้าหลักในโรเตอร์ดังกล่าว ซึ่งหมายความว่าสามารถเพิ่มโหลดไลน์บนโรเตอร์ได้โดยไม่เพิ่มการสูญเสียทั้งหมด

นี่คือเหตุผลสำหรับประสิทธิภาพของระบบเครื่องกลไฟฟ้าที่สูงขึ้น เครื่องยนต์วาล์ว เมื่อเทียบกับเครื่องจักรไร้แปรงชนิดอื่น เช่น มอเตอร์เหนี่ยวนำ ด้วยเหตุผลเดียวกัน มอเตอร์วาล์วจึงครองตำแหน่งที่เหมาะสมในแคตตาล็อกของผู้ผลิตชั้นนำทั้งในประเทศและต่างประเทศ

การควบคุมสวิตช์ของอินเวอร์เตอร์บนมอเตอร์แม่เหล็กถาวรนั้นทำกันตามธรรมเนียมของตำแหน่งโรเตอร์ คุณลักษณะที่มีประสิทธิภาพสูงทำให้การสั่งงานวาล์วมีแนวโน้มดีมากในช่วงพลังงานขนาดเล็กและขนาดกลางสำหรับระบบอัตโนมัติ เครื่องมือกล หุ่นยนต์ เครื่องมือควบคุม อุปกรณ์พิกัด สายการผลิตและสายการผลิต ระบบนำทางและติดตาม สำหรับการบิน การแพทย์ การขนส่ง ฯลฯ . .ก.

โดยเฉพาะอย่างยิ่งมอเตอร์วาล์วแบบแผ่นลากที่มีกำลังมากกว่า 100 กิโลวัตต์ผลิตขึ้นเพื่อการขนส่งไฟฟ้าในเมือง ที่นี่ แม่เหล็กนีโอไดเมียม-เหล็ก-โบรอนใช้กับสารผสมที่เพิ่มแรงบีบบังคับและเพิ่มอุณหภูมิในการทำงานของแม่เหล็กเป็น 170 ° C เพื่อให้มอเตอร์สามารถทนต่อกระแสห้าเท่าในระยะสั้นและแรงบิดเกินพิกัดได้อย่างง่ายดาย

ระบบบังคับเลี้ยวสำหรับเรือดำน้ำ บนบกและในอากาศยาน มอเตอร์ล้อ เครื่องซักผ้า—มอเตอร์วาล์วพบการใช้งานที่มีประโยชน์ในหลายแห่งในปัจจุบัน

มอเตอร์ของวาล์วมีสองประเภท: กระแสตรง (BLDC - DC แบบไร้แปรงถ่าน) และกระแสสลับ (PMAC - AC แม่เหล็กถาวร) ในมอเตอร์กระแสตรง EMF รูปสี่เหลี่ยมคางหมูของการหมุนในขดลวดเกิดจากการจัดเรียงตัวของแม่เหล็กโรเตอร์และขดลวดสเตเตอร์ ในมอเตอร์ไฟฟ้ากระแสสลับ แรงเคลื่อนไฟฟ้าของการหมุนจะเป็นรูปไซน์ ในบทความนี้เราจะพูดถึงการควบคุมมอเตอร์ไร้แปรงชนิดทั่วไป - BLDC (กระแสตรง)

มอเตอร์วาล์วกระแสตรงและหลักการควบคุมมอเตอร์ BLDC นั้นแตกต่างจากการมีสวิตช์เซมิคอนดักเตอร์ที่ทำหน้าที่แทนบล็อกรวบรวมแปรงที่เป็นลักษณะของ เครื่องดีซี พร้อมขดลวดสเตเตอร์และโรเตอร์แม่เหล็ก

การสลับสับเปลี่ยนของมอเตอร์วาล์วขึ้นอยู่กับตำแหน่งปัจจุบันของโรเตอร์ (ขึ้นอยู่กับตำแหน่งของโรเตอร์) บ่อยครั้งที่ขดลวดสเตเตอร์เป็นแบบสามเฟสเหมือนกับของมอเตอร์เหนี่ยวนำที่เชื่อมต่อกับดาวและโครงสร้างของโรเตอร์แม่เหล็กถาวรอาจแตกต่างกัน

โมเมนต์ขับเคลื่อนใน BLDC เกิดขึ้นจากการทำงานร่วมกันของฟลักซ์แม่เหล็กของสเตเตอร์และโรเตอร์: ฟลักซ์แม่เหล็กของสเตเตอร์มีแนวโน้มที่จะหมุนโรเตอร์ตลอดเวลาในตำแหน่งที่ฟลักซ์แม่เหล็กของแม่เหล็กถาวร ติดตั้งในทิศทางเดียวกับฟลักซ์แม่เหล็กของสเตเตอร์

ในทำนองเดียวกัน สนามแม่เหล็กโลกจะปรับทิศทางตามเข็มของเข็มทิศ โดยมันจะคลี่ "ไปตามสนาม" เซ็นเซอร์ตำแหน่งโรเตอร์ช่วยให้คุณรักษามุมระหว่างการไหลให้คงที่ที่ระดับ 90 ± 30 ° ในตำแหน่งนี้ แรงบิดจะสูงสุด

สวิตช์เซมิคอนดักเตอร์ของแหล่งจ่ายไฟที่ขดลวดสเตเตอร์ของ BLDC เป็นตัวแปลงเซมิคอนดักเตอร์ที่มีการควบคุมด้วยอัลกอริทึม 120 °แบบแข็งสำหรับการสลับแรงดันหรือกระแสของสามเฟสการทำงาน

ตัวอย่างของแผนภาพการทำงานของส่วนพลังงานของตัวแปลงที่มีความเป็นไปได้ของการเบรกแบบปฏิรูปแสดงไว้ในรูปด้านบน ที่นี่ อินเวอร์เตอร์ที่มีการมอดูเลตแอมพลิจูด-พัลส์ของเอาต์พุตรวมอยู่ด้วย IGBT ทรานซิสเตอร์และแอมพลิจูดจะถูกปรับด้วย การปรับความกว้างของพัลส์ บนลิงค์ DC ระดับกลาง

โดยพื้นฐานแล้ว เพื่อจุดประสงค์นี้ จะใช้ตัวแปลงความถี่ไทริสเตอร์ที่มีตัวแปลงแรงดันหรือกระแสแบบอิสระพร้อมตัวควบคุมพลังงานและตัวแปลงความถี่ทรานซิสเตอร์ที่มีตัวแปลงความถี่แบบแรงดันอัตโนมัติที่ควบคุมในโหมด PWM หรือด้วยการควบคุมรีเลย์ของกระแสเอาต์พุต

ด้วยเหตุนี้ ลักษณะทางไฟฟ้าของมอเตอร์จึงคล้ายกับเครื่องไฟฟ้ากระแสตรงแบบดั้งเดิมที่มีการกระตุ้นด้วยไฟฟ้าแบบแม่เหล็กหรือแบบอิสระ ซึ่งเป็นสาเหตุที่ระบบควบคุม BLDC ถูกสร้างขึ้นตามหลักการดั้งเดิมของการควบคุมพิกัดรองของไดรฟ์กระแสตรงที่มีการหมุนรอบของโรเตอร์และลูปกระแสของ สเตเตอร์

สำหรับการทำงานที่ถูกต้องของคอมมิวเตเตอร์ สามารถใช้เซ็นเซอร์แยกแบบคาปาซิทีฟหรือแบบอินดักทีฟร่วมกับโพลมอเตอร์เป็นเซ็นเซอร์หรือระบบได้ ขึ้นอยู่กับเซนเซอร์ Hall effect ที่มีแม่เหล็กถาวร.

อย่างไรก็ตาม การมีเซ็นเซอร์มักจะทำให้การออกแบบโดยรวมของเครื่องจักรซับซ้อน และในบางการใช้งาน เซ็นเซอร์ตำแหน่งโรเตอร์ไม่สามารถติดตั้งได้เลย ดังนั้นในทางปฏิบัติจึงมักหันไปใช้ระบบควบคุมแบบ "ไร้เซ็นเซอร์" อัลกอริธึมการควบคุมแบบไร้เซ็นเซอร์ขึ้นอยู่กับการวิเคราะห์ข้อมูลโดยตรงจากขั้วของอินเวอร์เตอร์และความถี่ปัจจุบันของโรเตอร์หรือแหล่งจ่ายไฟ

อัลกอริธึมไร้เซ็นเซอร์ที่ได้รับความนิยมสูงสุดนั้นขึ้นอยู่กับการคำนวณ EMF สำหรับเฟสใดเฟสหนึ่งของมอเตอร์ ซึ่งไม่ได้เชื่อมต่อกับแหล่งจ่ายไฟในขณะนี้ การเปลี่ยนแปลง EMF ของเฟสปิดถึงศูนย์ได้รับการแก้ไข การเปลี่ยนแปลง 90 °ถูกกำหนด ช่วงเวลาที่ตรงกลางของพัลส์ปัจจุบันถัดไปควรลดลงจะถูกคำนวณ ข้อดีของวิธีนี้คือความเรียบง่าย แต่ก็มีข้อเสียเช่นกัน: ด้วยความเร็วต่ำเป็นการยากที่จะกำหนดช่วงเวลาของการข้ามศูนย์ การชะลอตัวจะแม่นยำที่ความเร็วรอบคงที่เท่านั้น

ในขณะเดียวกัน เพื่อการควบคุมที่แม่นยำยิ่งขึ้น จะใช้วิธีการที่ซับซ้อนในการประมาณตำแหน่งของโรเตอร์: ตามการเชื่อมต่อของฟลักซ์ของเฟส ตามฮาร์มอนิกที่สามของ EMF ของขดลวด ตามการเปลี่ยนแปลงในตัวเหนี่ยวนำของ ขดลวดเฟส

พิจารณาตัวอย่างการมอนิเตอร์การเชื่อมต่อการสตรีม การกระเพื่อมของแรงบิด BLDC เมื่อมอเตอร์ถูกจ่ายด้วยพัลส์แรงดันไฟฟ้าสี่เหลี่ยมเป็นที่ทราบกันดีว่าสูงถึง 25% ส่งผลให้เกิดการหมุนที่ไม่สม่ำเสมอ ทำให้เกิดขีดจำกัดการควบคุมความเร็วด้านล่าง ดังนั้นกระแสที่อยู่ใกล้กับรูปทรงสี่เหลี่ยมจึงก่อตัวขึ้นในเฟสของสเตเตอร์โดยใช้ลูปควบคุมแบบปิด