การเลือกมอเตอร์สำหรับกลไกการทำงานแบบวนรอบ

แอคชูเอเตอร์ไฟฟ้าที่มีการทำงานแบบวนรอบทำงานในโหมดเป็นระยะ ซึ่งเป็นลักษณะเฉพาะของการสตาร์ทและหยุดมอเตอร์บ่อยครั้ง เป็นที่ทราบกันดีอยู่แล้วจากทฤษฎีของไดรฟ์ไฟฟ้าว่าการสูญเสียพลังงานในกระบวนการชั่วคราวขึ้นอยู่กับโมเมนต์ความเฉื่อยของไดรฟ์ไฟฟ้า J∑ ซึ่งส่วนหลักคือโมเมนต์ของความเฉื่อยหากเราไม่รวมกลไกเฉื่อย ของมอเตอร์Jdv. ดังนั้นในโหมดคัตออฟ ควรใช้มอเตอร์ซึ่งกำลังและความเร็วเชิงมุมที่ต้องการ อาจมีโมเมนต์ความเฉื่อยน้อยที่สุด Jdv

แอคชูเอเตอร์ไฟฟ้าที่มีการทำงานแบบวนรอบทำงานในโหมดเป็นระยะ ซึ่งเป็นลักษณะเฉพาะของการสตาร์ทและหยุดมอเตอร์บ่อยครั้ง เป็นที่ทราบกันดีอยู่แล้วจากทฤษฎีของไดรฟ์ไฟฟ้าว่าการสูญเสียพลังงานในกระบวนการชั่วคราวขึ้นอยู่กับโมเมนต์ความเฉื่อยของไดรฟ์ไฟฟ้า J∑ ซึ่งส่วนหลักคือโมเมนต์ของความเฉื่อยหากเราไม่รวมกลไกเฉื่อย ของมอเตอร์Jdv. ดังนั้นในโหมดคัตออฟ ควรใช้มอเตอร์ซึ่งกำลังและความเร็วเชิงมุมที่ต้องการ อาจมีโมเมนต์ความเฉื่อยน้อยที่สุด Jdv

ตามสภาวะความร้อน โหลดที่อนุญาตของมอเตอร์ในการทำงานเป็นระยะจะสูงกว่าในการทำงานต่อเนื่อง เมื่อเริ่มต้นด้วยการขยาย มอเตอร์โหลดแบบคงที่ ยังต้องพัฒนาแรงบิดเริ่มต้นที่เพิ่มขึ้นเกินกว่าค่าคงที่ของแรงบิดไดนามิกที่ต้องการ ดังนั้น การทำงานแบบไม่ต่อเนื่องต้องใช้ความจุมอเตอร์เกินพิกัดมากกว่าการทำงานระยะยาวข้อกำหนดสำหรับความสามารถในการบรรทุกเกินพิกัดสูงนั้นถูกกำหนดโดยความต้องการที่จะเอาชนะการโอเวอร์โหลดเชิงกลในระยะสั้นซึ่งเป็นผลมาจากการแยกโหลด การขุดดิน ฯลฯ

ประการสุดท้าย สภาวะความร้อนและความเย็นของเครื่องยนต์ในการทำงานเป็นช่วงๆ แตกต่างจากสภาวะการทำงานต่อเนื่อง ความแตกต่างนี้เด่นชัดเป็นพิเศษในเครื่องยนต์ที่มีการระบายอากาศในตัว เนื่องจากปริมาณอากาศเย็นที่เข้าสู่เครื่องยนต์จะขึ้นอยู่กับความเร็วของเครื่องยนต์ ในช่วงชั่วขณะและหยุดชั่วคราว การกระจายความร้อนของเครื่องยนต์จะลดลง ซึ่งมีผลกระทบอย่างมากต่อภาระเครื่องยนต์ที่อนุญาต

เงื่อนไขทั้งหมดเหล่านี้เป็นตัวกำหนดความจำเป็นในการใช้งานในไดรฟ์ไฟฟ้าที่มีกลไกการทำงานแบบวนรอบ มอเตอร์พิเศษที่มีภาระที่กำหนดเป็นช่วงๆ โดยมีรอบการทำงานที่กำหนด

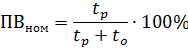

โดยที่ Tp และ se — เวลาทำงานและเวลาหยุดชั่วคราว ตามลำดับ

ในโหมดไม่ต่อเนื่อง เมื่อทำงานที่โหลดที่กำหนด อุณหภูมิของเครื่องยนต์จะผันผวนตามค่าที่อนุญาต โดยจะเพิ่มขึ้นระหว่างการทำงานและลดลงระหว่างการหยุดชั่วคราว เห็นได้ชัดว่ายิ่งค่าเบี่ยงเบนของอุณหภูมิสูงขึ้นจากค่าที่ยอมรับได้ เวลารอบที่ PV Tq = Tp + se ที่กำหนดจะนานขึ้น และค่าคงที่เวลาของการทำความร้อนเครื่องยนต์ Tn จะยิ่งน้อยลง

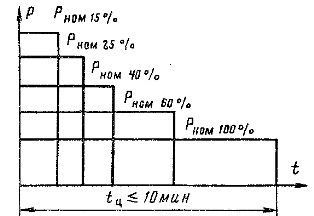

จนถึงขีดจำกัดของอุณหภูมิเครื่องยนต์สูงสุดที่เป็นไปได้ ให้จำกัดรอบเวลาที่ใช้ได้ สำหรับเครื่องยนต์ในครัวเรือนที่มีการทำงานเป็นช่วงๆ รอบเวลาที่ใช้ได้จะตั้งไว้เท่ากับ 10 นาที ดังนั้น มอเตอร์เหล่านี้ได้รับการออกแบบมาสำหรับรอบการทำงานซึ่งมีกราฟสำหรับเวลาการทำงานมาตรฐาน (รอบการทำงาน = 15, 25, 40 และ 60 และ 100%) แสดงในรูปที่ 1.เมื่อรอบการทำงานเพิ่มขึ้น กำลังไฟของมอเตอร์จะลดลง

อุตสาหกรรมนี้ผลิตมอเตอร์โหลดแบบไม่ต่อเนื่องหลายชุด:

— เครนแบบอะซิงโครนัสพร้อมโรเตอร์กระรอกในซีรีส์ MTKF และเฟสโรเตอร์ในซีรีส์ MTF

— ซีรีส์โลหะวิทยาที่คล้ายกัน MTKN และ MTN

— DC ซีรีส์ D (ในเวอร์ชันสำหรับรถขุดซีรีส์ DE)

เครื่องจักรของซีรีย์ที่ระบุนั้นมีรูปร่างของโรเตอร์ยาว (กระดอง) ซึ่งช่วยลดโมเมนต์ความเฉื่อย เพื่อลดการสูญเสียที่ปล่อยออกมาในขดลวดสเตเตอร์ระหว่างกระบวนการชั่วคราว มอเตอร์ของ MTKF และ MTKN ซีรีส์มีสลิปเล็กน้อยเพิ่มขึ้น sHOM = 7 ÷ 12% ความจุเกินของมอเตอร์ของเครนและชุดโลหะคือ 2.3 — 3 ที่รอบการทำงาน = 40% ซึ่งที่รอบการทำงาน = 100% สอดคล้องกับ λ = Mcr / Mnom100 = 4.4-5.5

วี มอเตอร์เครน โหมด AC เป็นโหมดหลักที่มีรอบการทำงาน = 40% และในมอเตอร์กระแสตรง - โหมดเวลาสั้นที่มีระยะเวลา 60 นาที (รวมกับรอบการทำงาน = 40%) กำลังเครื่องยนต์ของเครนและชุดโลหะวิทยาที่ PVNOM = 40% อยู่ในช่วง: 1.4-22 กิโลวัตต์สำหรับชุด MTF และ MTKF 3-37 กิโลวัตต์และ 3-160 กิโลวัตต์สำหรับซีรีส์ MTKN และ MTN ตามลำดับ 2.4-106 kW สำหรับ D ซีรีส์ มอเตอร์เป่า D ซีรีส์ทำขึ้นสำหรับกำลังพิกัดตั้งแต่ 2.5 ถึง 185 kW โดยมีรอบการทำงาน = 100%

มอเตอร์แบบกรงกระรอกสามารถออกแบบได้หลายความเร็วโดยมีขดลวดสเตเตอร์แยกกันสองหรือสามเส้น: ซีรีส์ MTKN ที่มีจำนวนขั้ว 6/12, 6/16 และ 6/20 และกำลังไฟพิกัดตั้งแต่ 2.2 ถึง 22 กิโลวัตต์ที่ PVNOM = 40% ; ซีรีย์ MTKF ที่มีจำนวนเสา 4/12, 4/24 และ 4/8/24 และกำลังไฟตั้งแต่ 4 ถึง 45 kW ที่ PVN0M = 25%มีการวางแผนการผลิตเครนแบบอะซิงโครนัสและมอเตอร์โลหะวิทยาซีรีส์ 4MT ใหม่ในช่วงกำลัง 2.2 — 200 (220) กิโลวัตต์โดยมีรอบการทำงาน 40%

การใช้ไดรฟ์สองมอเตอร์เพิ่มขอบเขตการใช้งานของเครื่องจักรไฟฟ้าประเภทต่างๆ ในรายการเป็นสองเท่า ด้วยกำลังที่ต้องการจำนวนมากจึงใช้มอเตอร์แบบอะซิงโครนัสของซีรีย์ A, AO, AK, DAF และอื่น ๆ เช่นเดียวกับมอเตอร์กระแสตรงของซีรีย์ P เดียวกันในการปรับเปลี่ยนพิเศษเช่นในรุ่นสำหรับรถขุดของ PE, MPE, สำหรับลิฟต์ MP L เป็นต้น

การเลือกเครื่องยนต์สำหรับเครนและชุดโลหะจะทำได้ง่ายที่สุดในกรณีที่ตารางการทำงานจริงตรงกับหนึ่งในชื่อที่แสดงในรูป 1. แคตตาล็อกและหนังสืออ้างอิงแสดงการให้คะแนนมอเตอร์ที่ PV-15, 25, 40, 60 และ 100% ดังนั้น เมื่อไดรฟ์ทำงานด้วยโหลดคงที่คงที่ Pst ที่รอบที่กำหนด จึงไม่ยากที่จะเลือกมอเตอร์ที่มีกำลังใกล้เคียงที่สุดจากแคตตาล็อกจากเงื่อนไข PNOM > Rst

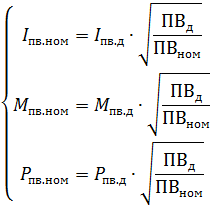

อย่างไรก็ตาม รอบจริงมักจะซับซ้อนกว่า ภาระของเครื่องยนต์ในส่วนต่าง ๆ ของรอบจะแตกต่างกัน และเวลาเปลี่ยนจะแตกต่างจากค่าที่กำหนด ภายใต้เงื่อนไขดังกล่าว การเลือกเครื่องยนต์จะดำเนินการตามตารางเวลาที่เทียบเท่ากัน โดยสอดคล้องกับหนึ่งในชื่อที่ระบุในรูปที่ 1. สำหรับจุดประสงค์นี้ โหลดความร้อนที่เทียบเท่าถาวรจะถูกกำหนดเป็นอันดับแรกที่ PST ที่ถูกต้อง ซึ่งจากนั้นจะคำนวณใหม่เป็นระยะเวลาเปิดสวิตช์ PST0M มาตรฐาน การคำนวณใหม่สามารถทำได้โดยใช้อัตราส่วน:

อัตราส่วนนี้เป็นค่าประมาณเนื่องจากไม่ได้คำนึงถึงปัจจัยสำคัญสองประการที่เปลี่ยนแปลงตามรอบการทำงานที่เปลี่ยนไปและส่งผลต่อความร้อนของเครื่องยนต์อย่างมาก

ข้าว. 1.รอบการทำงานที่กำหนดของมอเตอร์สำหรับการปฏิบัติหน้าที่เป็นระยะ

ปัจจัยแรกคือปริมาณความร้อนที่ปล่อยออกมาในมอเตอร์เนื่องจากการสูญเสียอย่างต่อเนื่อง… ปริมาณความร้อนนี้เพิ่มขึ้นเมื่อ PV เพิ่มขึ้นและลดลงเมื่อ PV ลดลง ดังนั้นเมื่อคุณไปที่อุปกรณ์ไฟฟ้าโซลาร์เซลล์ขนาดใหญ่ ความร้อนจะเพิ่มขึ้นและในทางกลับกัน

ปัจจัยที่สองคือสภาพการระบายอากาศของเครื่องยนต์ ด้วยการระบายอากาศเอง สภาวะการระบายความร้อนระหว่างการทำงานจะดีกว่าช่วงพักหลายเท่า ดังนั้นด้วยการเพิ่มขึ้นของ PV สภาวะการทำความเย็นจึงดีขึ้นและลดลง

เมื่อเปรียบเทียบอิทธิพลของปัจจัยทั้งสองนี้ เราสามารถสรุปได้ว่ามันตรงกันข้ามและมีการชดเชยร่วมกันในระดับหนึ่ง ดังนั้นสำหรับซีรีส์สมัยใหม่ อัตราส่วนโดยประมาณจะให้ผลลัพธ์ที่ค่อนข้างถูกต้อง หากใช้สำหรับการคำนวณใหม่เฉพาะรอบการทำงานที่ระบุซึ่งใกล้เคียงกับโรงไฟฟ้าพลังน้ำมากที่สุด

เป็นที่ทราบกันดีอยู่แล้วจากทฤษฎีของการขับเคลื่อนด้วยไฟฟ้าว่าวิธีการของการสูญเสียโดยเฉลี่ยและค่าเทียบเท่าที่ใช้ในการเลือกมอเตอร์นั้นมีลักษณะการตรวจสอบเนื่องจากพวกเขาต้องการความรู้ของพารามิเตอร์จำนวนหนึ่งของมอเตอร์ที่เลือกไว้ก่อนหน้านี้ เมื่อทำการเลือกเบื้องต้น เพื่อหลีกเลี่ยงข้อผิดพลาดหลายประการ จำเป็นต้องคำนึงถึงลักษณะของกลไกเฉพาะ

สำหรับกลไกทางอุตสาหกรรมทั่วไปของการกระทำแบบวนรอบ คุณสามารถระบุการเลือกมอเตอร์ล่วงหน้าโดยทั่วไปได้สามกรณี:

1. มีการตั้งค่ารอบการทำงานของกลไกและโหลดแบบไดนามิกมีผลกระทบเล็กน้อยต่อความร้อนของเครื่องยนต์

2. มีการตั้งค่าวัฏจักรของกลไก และเป็นที่ทราบกันดีว่าโหลดแบบไดนามิกส่งผลต่อความร้อนของเครื่องยนต์อย่างมาก

3. วงจรของกลไกไม่ได้ถูกกำหนดโดยงาน

กรณีแรกเป็นเรื่องปกติมากที่สุดสำหรับกลไกที่มีมวลแรงเฉื่อยต่ำ — กว้านยกและรอกแบบใช้ครั้งเดียว ผลกระทบของโหลดไดนามิกต่อความร้อนของเครื่องยนต์สามารถประเมินได้โดยการเปรียบเทียบระยะเวลาเริ่มต้น tp กับระยะเวลาของการทำงานในสภาวะคงที่

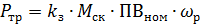

ถ้า tп << tyct สามารถเลือกมอเตอร์ได้ตามไดอะแกรมโหลดของไดรฟ์ ตามไดอะแกรมโหลดนี้ แรงบิดเฉลี่ยของโหลดถูกกำหนดโดยสูตรที่ให้ไว้ก่อนหน้านี้ จะถูกคำนวณใหม่เป็นรอบการทำงานที่กำหนดที่ใกล้ที่สุด จากนั้นกำลังเครื่องยนต์ที่ต้องการจะถูกกำหนดที่ความเร็วการทำงานที่กำหนด ωρ:

ในกรณีนี้ บัญชีโดยประมาณของอิทธิพลของโหลดแบบไดนามิกจะดำเนินการโดยแนะนำปัจจัยด้านความปลอดภัย kz = 1.1 ÷ 1.5 ในสูตร เมื่ออัตราส่วน tp / tyct เพิ่มขึ้น ปัจจัยด้านความปลอดภัยควรเพิ่มขึ้นโดยประมาณ สมมติว่าที่ tp / tyct0.2 — 0.3 จะมากกว่านั้น

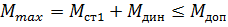

ต้องตรวจสอบมอเตอร์ที่เลือกไว้ล่วงหน้าเพื่อให้ความร้อนด้วยวิธีใดวิธีหนึ่งตามทฤษฎีของไดรฟ์ไฟฟ้ารวมถึงความจุเกินจากเงื่อนไข:

โดยที่ Mdop คือโมเมนต์โอเวอร์โหลดระยะสั้นที่อนุญาต

สำหรับมอเตอร์กระแสตรง แรงบิดจะถูกจำกัดโดยเงื่อนไขการเปลี่ยนปัจจุบันบนตัวสะสม:

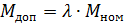

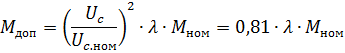

โดยที่ λ คือความจุเกินพิกัดของมอเตอร์ตามข้อมูลแคตตาล็อก

สำหรับมอเตอร์แบบอะซิงโครนัส เมื่อกำหนด Mdop จำเป็นต้องคำนึงถึงความเป็นไปได้ในการลดแรงดันไฟหลักลง 10% เนื่องจากโมเมนต์วิกฤต Mcr เป็นสัดส่วนกำลังสองของความเค้นแล้ว

นอกจากนี้ควรตรวจสอบมอเตอร์เหนี่ยวนำแบบกรงกระรอกด้วยวิธีเดียวกันโดยสตาร์ทแรงบิด

กรณีที่สองเป็นลักษณะของกลไกที่มีมวลเฉื่อยขนาดใหญ่ - กลไกการเคลื่อนที่และการหมุนที่หนักและความเร็วสูง แต่ก็สามารถรับรู้ได้ในกรณีอื่นที่มีความถี่เริ่มต้นสูง

ที่นี่ อิทธิพลของโหลดแบบไดนามิกสามารถประเมินได้โดยการเปรียบเทียบเวลาชั่วคราวและการดำเนินการในสภาวะคงที่ หากสมน้ำสมเนื้อกันหรือมีชั้นเชิง โหลดไดนามิกจะละเลยไม่ได้แม้ว่าจะเลือกเครื่องยนต์ไว้ล่วงหน้าแล้วก็ตาม

ในกรณีนี้จำเป็นต้องสร้างไดอะแกรมโหลดโดยประมาณของมอเตอร์สำหรับการเลือกเบื้องต้นโดยมีการตั้งค่าโดยเปรียบเทียบกับการตั้งค่าปัจจุบันโมเมนต์ความเฉื่อย ถ้า Jdw << Jm ข้อผิดพลาดในค่า Jdw จะไม่สามารถมีผลกระทบอย่างมีนัยสำคัญต่อความถูกต้องของการเลือก และยิ่งไปกว่านั้น การคำนวณการตรวจสอบในภายหลังจะให้คำชี้แจงที่จำเป็นในแต่ละกรณี

ในที่สุด กรณีที่สามเป็นลักษณะของกลไกของวัตถุประสงค์สากล ซึ่งเป็นเรื่องยากที่จะสร้างวงจรการทำงานเฉพาะ ตัวอย่างนี้คือกลไกของเครนเคลื่อนที่เหนือศีรษะปกติที่มีความสามารถในการรับน้ำหนักต่ำ ซึ่งสามารถใช้ในพื้นที่การผลิตต่างๆ ได้

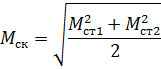

พื้นฐานสำหรับการเลือกเครื่องยนต์ในกรณีดังกล่าวอาจเป็นรอบการตกตะกอนโดยในส่วนการทำงานแรก tp1 เครื่องยนต์จะทำงานกับโหลดสูงสุด MCT1 และใน tp2 ที่สองที่มีโหลดขั้นต่ำ MCT2 หากทราบว่าอิทธิพลของโหลดไดนามิก ในการให้ความร้อนของมอเตอร์ของกลไกนี้มีขนาดเล็กสามารถกำหนดช่วงเวลาโหลด rms (เทียบเท่ากับความร้อน) โดยสมมติว่า tp1 = tp2

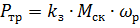

กำลังเครื่องยนต์ที่ต้องการที่ความเร็วการทำงานที่กำหนดจะพิจารณาจากอัตราส่วน

การเลือกมอเตอร์ตามแคตตาล็อกทำตามเงื่อนไข Ptr < Pnom ที่ระยะเวลาที่คำนวณได้ของการรวม PVnom ที่ตั้งค่าไว้สำหรับกลไก

สำหรับกลไกเครน กฎกำหนดโหมดการทำงานต่อไปนี้ โดยพิจารณาจากสภาพการทำงานทั้งหมด:

- เบา — L (PVNOM == 15 ÷ 25% จำนวนการเริ่มต้นต่อชั่วโมง ชั่วโมง <60 1 / ชั่วโมง)

- ปานกลาง — C (PVNOM = 25 — 40%, ชั่วโมง <120 1 / ชั่วโมง),

- หนัก — T (PVNOM = 40% ชั่วโมง < 240 1 / ชั่วโมง)

- หนักมาก — HT (DFR = 60%, ชั่วโมง < 600 1 / ชั่วโมง)

- หนักเป็นพิเศษ — OT (รอบการทำงาน = 100%, ชั่วโมง> 600 1 / ชั่วโมง)

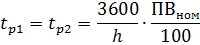

ความพร้อมใช้งานของข้อมูลเหล่านี้ อิงตามข้อมูลทางสถิติ อนุญาตให้ระบุวัฏจักรเงื่อนไขของกลไก หากจำเป็น ซึ่งเป็นที่ยอมรับข้างต้นตามที่คำนวณได้ ความจริงแล้ว เวลาทำงานถูกกำหนดไว้แล้ว

ซึ่งทำให้สามารถเลือกเครื่องยนต์ล่วงหน้าได้เช่นเดียวกับในสองกรณีแรกที่กล่าวถึงข้างต้น สิ่งนี้มีความสำคัญอย่างยิ่งเมื่อสามารถสันนิษฐานได้ว่าผลกระทบของโหลดไดนามิกต่อความร้อนของเครื่องยนต์มีนัยสำคัญ